дефектоскоп вагон для чего

Вагон-дефектоскоп

Вагон-дефектоскоп — вид подвижного состава железных дорог предназначенный для сплошного скоростного контроля головок рельсов, уложенных в путь, и выявления в них наружных и скрытых дефектов.

Содержание

Общая характеристика

Вагоны-дефектоскопы выпускаются на базе четырёхосных пассажирских вагонов, перемещаемых локомотивом, с ультразвуковым и магнитным искательными устройствами.

Принцип действия

В ультразвуковом вагоне-дефектоскопе в основном используется эхо (признаком обнаружения дефекта является принятый отраженный сигнал от него) и зеркально-теневой методы (признаком обнаружения дефекта является изменение интенсивности ультразвуковых сигналов, отражаемых подошвой рельса). (подробнее про методы)

В России до недавнего времени наибольшее распространение имели вагоны-дефектоскопы с магнитными искателями. Принцип действия магнитного искателя основан на использовании магнитодинамического поля, возникающего в рельсе при намагничивании его движущимся постоянным магнитом. Дефект обнаруживается по изменению плотности вихревых токов и направления движения магнитного потока, обтекающегоего трещину в рельсе. При движении вагона-дефектоскопа каждая рельсовая нить намагничивается электромагнитом, в искательной катушке наводится ЭДС в виде одиночных импульсов различного значения, длительности и формы. После усиления записываются на киноплёнке или бумажной ленте. Контроль этим способом позволяет выявить внутренние поперечные трещины, которые поражают до 35 % площади сечения головки рельса на глубине более 5—6 миллиметров, и продольные трещины на глубине 4—5 миллиметров. Рабочая скорость магнитного вагона-дефектоскопа достигает 70 километров в час.

В 2000-х годах идет постепенная замена магнитных и ультразвуковых вагонов на совмещенные, которые объединяют достоинства обоих методов: магнитным методом выявляются дефекты на малых глубинах и не требуется непосредственный контакт с рельсом, ультразвуковым — дефекты глубокого и среднего залегания.

Перспективы развития

Улучшению качества контроля способствуют повышение чувствительности измерительной и регистрирующей систем и выявление в ранней стадии дефектов, находящихся на больший глубине, а также автоматизация процесса расшифровки сигналов.

Какие бывают вагоны-лаборатории и для чего они применяются?

Опубликовано 26.07.2019 · Обновлено 04.02.2021

Как железнодорожники контролируют исправность путей, контактной сети и других устройств?

Работники вагона-путеизмерителя, по радиосвязи могут сразу-же выдавать ограничения скорости (предупреждения) для вслед идущих поездов, через дежурных по ближайшим станциям. Работа его осуществляется как на уменьшенных, так и на установленных для данного перегона максимальных скоростях. Как правило вагон-путеизмеритель работает на перегоне один, ведомый локомотивом, но может ставиться в состав обычных пассажирских поездов, с хвоста. На профессиональном сленге он называется — «путемер».

Есть в распоряжении путейцев и вагоны-дефектоскопы. Это обычный вагон, но оснащенный необходимым оборудованием и специальной тележкой, для проведения дефектоскопии рельс и стрелочных переводов. Работает в одиночку, ведомый локомотивом.

Сейчас на железных дорогах России активно внедряются самоходные дефектоскопы, это обычная автомотриса, но оборудованная для проведения необходимых работ и помещениями для работы и отдыха сотрудников, такой мини-вагон.

При работе дефектоскопа на одном из направлений двухпутного перегона, это направление закрывается для движения поездов. При работе дефектоскопа на однопутном перегоне, закрывается весь перегон. Вагон-дефектоскоп и самоходный дефектоскоп оборудованы радиосвязью, для передачи информации о выявленных нарушениях дежурным по станциям, ограничивающим перегон, и конечно, вся информация поступает в дистанции пути (ПЧ). Ведь может потребоваться и немедленная смена рельса с изломом (остродефектного).

Ну и вагоны для испытания контактной сети. Это также обычный вагон, но с существенными изменениями, на крыше установлены токоприемники, как на электровозах и посередине вагона оборудована, выступающая из крыши, застекленная кабина для контроля и наблюдения за контактной сетью. В самом вагоне находится все необходимое для этого оборудование.

Данный вагон работает на перегоне один, ведомый локомотивом, он сам поднимает установленные на нем токоприемники и начинает свою контрольную работу. Токоприемники на вагоне поднимаются за счет сжатого воздуха, подаваемого от прицепленного локомотива. Вся информация о выявленных дефектах и отклонениях поступает в дистанции электроснабжения (ЭЧ) и контактной сети (ЭЧК), для оперативного устранения выявленных неисправностей. Данный вагон, также оборудован радиосвязью. Все вагоны оборудованы для продолжительной работы, без смены сотрудников, имеют купе и все необходимое санитарное и бытовое оборудование.

Есть еще и специальные вагоны – весоповерочные. Они оснащены всем необходимым, для проверки весового оборудования.

Весы устанавливаются на путях различных предприятий и служат для контроля веса, выпускаемых на железнодорожные пути общего пользования, груженых вагонов. Данные вагоны для проживания не оборудованы.

Погоня за дефектом

Осваивать эксплуатацию вагона нового поколения поручили лучшим

Мне повезло познакомиться с работой одного из семи вагонов-дефектоскопов Московской дороги, которые находятся в ведении Центра диагностики и мониторинга устройств инфраструктуры. Это была плановая поездка по проверке участка Москва – Ожерелье с выходом на Большое Московское кольцо.

Внешне вагон № 438 похож на пассажирский. Поднимаюсь по ступеням внутрь, здесь, конечно, всё по-другому. Тамбур – это маленькая мастерская, дальше – помещение для операторов, компьютеры, столы и шкафы с документами, приказами, оборудованием и инструментом. Коридор ведёт в жилую зону – несколько купе, кухня-столовая, санузел. Самые главные узлы подвешены снизу под кузовом – это тележка с датчиками, видеокамеры, дизель-генераторы и аккумуляторная батарея автономного электропитания.

До недавнего времени наибольшее распространение имели магнитные вагоны-дефектоскопы. Дефекты обнаруживаются по намагничиванию трещин, сигналы в виде импульсов записываются на фотоплёнке или бумажной ленте. Преимуществом этого способа контроля является рабочая скорость, которая достигает 70 км/ч, но дефекты в металле «видны» на глубине не более 4–5 мм.

Ультразвуковой вагон-дефектоскоп видит рельсы насквозь, но его датчики должны иметь непосредственный контакт с металлом, они размещены на специальной «лыже», которая скользит по рельсам и смачивается водой, зимой – подогретой. Соответственно, ниже рабочая скорость вагона – не более 45 км/ч.

С 2000-х годов шла замена магнитных и ультразвуковых вагонов на совмещённые, которые объединяют оба метода контроля с компьютерной регистрирующей системой, облегчающей процесс расшифровки сигналов. Наш вагон – именно такого, совмещённого типа.

Короткая поездка затянулась на целый день. На линиях вблизи Москвы график перегружен, локомотив с дефектоскопом диспетчеры не могут быстро пропустить в потоке скорых, пригородных, грузовых поездов. В вагоне царит высочайшее напряжение: остановка, движение, контроль качества сигнала, нельзя задерживаться, чтобы что-то проверить, по участку сразу пройдёт сбой графика. Наконец, вот станция Ожерелье, после ужина, ближе к десяти, жизнь в вагоне замирает. Впереди один день стоянки, за который необходимо выполнить расшифровку записей. На это отводится только 30 часов, а ещё надо провести обслуживание и наладку оборудования для обратной, контрольной поездки. Александр Федотов, заместитель начальника вагона-дефектоскопа, рассказал мне, как организована работа и жизнь его небольшого коллектива: «Первая и самая главная задача – выявить, не пропустить ни одного остродефектного, требующего немедленной замены рельса». И это самый важный результат работы дефектоскопистов, который достигается в ходе ответственных и порой весьма изнурительных поездок. «Иногда уже третья локомотивная бригада от нас отцепляется и едет на отдых, а у нас рабочий день всё не кончается», – шутит руководитель. Синхронная, привязанная к расшифровке видеозапись позволяет визуально оценить то место на рельсах, откуда аппаратура получила тревожный сигнал. Трещины, выкрашивание, смятие металла видны на экране монитора. Сомнения в опасности замеченного дефекта могут быть сняты только одним способом, называется он натурный осмотр. На практике инженер или наладчик вагона берут переносную контрольную аппаратуру и на перекладных – где на пригородных поездах, где машиной путейцев, а где и пешком – возвращаются к подозрительному месту. Часто на это уходит целый день, и это тоже их работа. Как оценить её результат? Очень просто – например, за июнь месяц коллективом вагона обнаружено 39 остродефектных рельсов, и по этому показателю они лидеры на Московской дороге, но об этом говорят очень неохотно, не желая выделяться на фоне других. Всего с начала года ими обнаружено около 120 остродефектных рельсов.

Отдельно ведётся контроль и обучение местных путейцев. Проверяется оснащение съёмных тележек-дефектоскопов и работа их операторов, оборудование участков дефектоскопии, контрольных тупиков в дистанциях пути. Эти результаты фиксируются, предприятию выдаётся акт на память до будущей проверки.

Работают дефектоскописты в две смены вахтовым методом – 15 суток «на колёсах», потом – такой же длительности отдых. Руководит всем коллективом начальник вагона-дефектоскопа Пётр Балалаев, его смена сейчас на отдыхе. Нельзя не заметить, какую ответственность работающие специалисты чувствуют перед коллегами – сдать все отчёты, навести порядок на рабочих местах, всё помыть, почистить – другая смена придёт и сядет за работу.

В команде Александра Федотова шесть человек – два инженера, два наладчика и два проводника. Сам Александр начинал с оператора дефектоскопной тележки в дистанции пути Узловая. Там он понял главное в этой профессии – маленькая тележка спасает тысячи жизней, доверенных железной дороге. Своим учителем он считает Александра Федотова – это его полный тёзка, работавший в 90-е мастером цеха дефектоскопии в Узловой. Настоящий мастер своего дела, вырастил несколько поколений классных специалистов. Но и Александру, моему собеседнику, опыта уже не занимать, позади шесть лет работы наладчиком вагонов всех типов, четыре – инженером-расшифровщиком. С 2010 года он руководит сменой в поездках по Московской дороге.

Вадим Самойлович – инженер, выражение – от судьбы не уйдешь – это про него. Он стал дефектоскопистом уже в третьем поколении, ещё его бабушка работала с путеизмерительными тележками. Отец отдал тридцать лет работе на магнитном вагоне-дефектоскопе № 403, мать была в нём проводником. Это самый знаменитый вагон, который проносился перед «бронепоездом» Брежнева. В 1999 году Вадим пришёл работать наладчиком в знакомый с детства вагон № 403 и быстро заслужил у коллег добрую репутацию. Как про него говорили – «взялся за дело – запись будет». Александр Федотов выхлопотал его перевод в свою смену и сейчас растит из него мастера расшифровки, с этого года Вадим назначен инженером.

От наладчика Алексея Елисеева зависит, будет сделана запись контрольных сигналов дефектов или нет. И в этой профессии одинаково важны и голова, и руки. Нужно владеть расшифровкой, уметь быстро устранить неисправность, на что на главном ходу отводятся буквально минуты. Наладчик выезжает на натурные осмотры, обслуживает оборудование. Руки наладчику не принадлежат, особенно зимой. Красные и замороженные, они кажутся чужими. Летом считывать сигнал мешают листья, мусор на рельсах, масло гребнесмазывателей, песок из локомотивных песочниц. В холода подвагонное оборудование превращается в глыбы грязного льда, а нужно во что бы то ни стало обеспечить контакт скользящей по рельсу лыжи, из которой хлещет вода. Зимой помехой служит любая погода – снег, изморось, лёд, ночные, дневные перепады температур – всё. Алексей Елисеев не новичок в этом деле и перед трудностями не пасует. С 2005 года он работает наладчиком, с 2007 года он в смене Александра Федотова. Мастерски и безотказно выполняя работу, был выдвинут своими руководителями на звание «Лучший по профессии» за 2013 год и получил его вполне заслуженно.

Душевная обстановка зависит от проводников Маргариты Цукановой и Ольги Аникановой. Ольга, например, работает уже более 10 лет. Они вносят в этот замкнутый в железных стенах мирок атмосферу тепла и уюта. Мужчины искренне признают, что их весёлая, дружная бригада стала им вторым домом.

Была у этой поездки ещё одна особенность. Вагонов-дефектоскопов было два, целый состав, такое редко встречается. Дело в том, что сменам Петра Балалаева и Александра Федотова поручено осваивать эксплуатацию вагона нового поколения, таких на сети испытывается не более трёх. Александр с удовольствием провёл для меня небольшую экскурсию в новый вагон. Рабочее место оператора скорее напоминает центральный пост управления подводной лодкой или атомным реактором, перед ним шесть огромных мониторов. Число каналов новой аппаратуры выросло вдвое – до 18, возможности детализации сигнала поражают, изображение растягивается сразу на несколько экранов, можно классифицировать дефект, читать размеры в миллиметрах. Всё находится под контролем десяти видеокамер. Даже Александр с его опытом признаётся, что аппаратура очень сложная. Новичку тут делать нечего, а готовить людей для работы на вагонах этого поколения будет непросто, но от этого только интересней. Это залог будущей безопасности, а её много не бывает.

Вагон-дефектоскоп

При существующей конструкции и параметрах аппаратуры вагона, максимальная рабочая скорость составляет 70 км/ч.

При этой скорости дефектоскопом могут быть выявлены внутренние дефекты в виде поперечных трещин в головке рельсов, которые поражают более 30—35% площади сечения головки и залегающие в глубине до 5—6 мм от поверхности ее катания.

Выявляются также продольные вертикальные и горизонтальные трещины в головке как внутренние, так и выходящие на поверхность, залегающие на сравнительно небольшой глубине (до 4—5 мм).

Не выявляются дефекты в стыках в области накладок, в подошве и шейке рельсов и в сварных стыках, за исключением сильно развитых поперечных трещин усталостного характера.

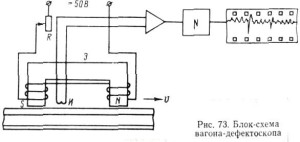

Блок-схема дефектоскопа для контроля одной рельсовой нити дана на рисунке.

Принцип действия вагона-дефектоскопа основан на использовании магнитодинамического метода контроля.

Метод состоит в том, что при намагничивании рельсов в движении постоянным полем магнита, в них возникают вихревые токи, и выявление дефектов происходит при одновременном действии двух факторов: изменения магнитного потока в зоне дефекта и плотности вихревых токов, которые обтекают трещину.

На поверхности рельса в зоне обнаруженного дефекта возникает местное изменение магнитного поля, которое называют магнитодинамическим полем дефекта.

При увеличении скорости движения растет интенсивность наводимых в рельсах вихревых токов, увеличивается их роль в формировании динамических полей дефектов, что сказывается на их величине и форме.

При достаточно больших скоростях (15—20 км/ч и выше) вагон-дефектоскоп выявляет дефекты в виде поперечных контактно-усталостных трещин в головке начинают оказывать весьма заметное влияние на общий характер распределения вихревых токов в головке, в результате чего форма магнитодинамического поля этих дефектов существенно изменяется по сравнению с магнитостатическим и приобретает некоторые характерные особенности.

Выявляются дефекты в виде продольных трещин, которые при низких скоростях не выявлялись. Элементы рельсовых скреплений, сварные стыки и некоторые виды поверхностных повреждений головки (выбоксовины, раковины и др.) не оказывают заметного влияния на общий характер распределения вихревых токов в головке. Поэтому форма их магнитодинамических полей практически не зависит от скорости движения.

Благодаря отмеченному влиянию скорости движения на форму магнитодинамических полей дефектов и поверхностных повреждении становится возможным производить оценку показаний дефектоскопа по форме сигналов, возникающих в его искательных устройствах.

В вагоне-дефектоскопе используются искательные устройства индукционного типа в виде одиночной катушки, реагирующей на изменение продольной составляющей магнитного поля над рельсом. В движении в искателе наводится э. д. с. в виде отдельных импульсов (сигналов), которые имеют различную величину, длительность и форму.

После предварительного усиления (или без усиления) эти импульсы э. д. с. регистрируются осциллографическими гальванометрами (вибраторами) на кинопленке. Для регистрации применяются малоинерционные вибраторы с тем, чтобы во всем рабочем интервале скоростей дефектоскопа (20—70 км/ч) форма сигналов воспроизводилась без заметных искажений,

После обработки кинопленки осциллограммы подвергаются расшифровке. Процесс расшифровки заключается в визуальном просмотре осциллограмм, отыскании на них сигналов, вызванных рельсовыми повреждениями и разделении этих сигналов по некоторым характерным признакам формы на сигналы от дефектов и поверхностных повреждений, в определении путевых координат выявленных дефектов.

Вагон-дефектоскоп

Вагон-дефектоскоп — подвижная единица (вагон или автомотриса) предназначенная для сплошного контроля рельс под нагрузкой, уложенных в путь, и выявления в них наружных и скрытых дефектов.

Содержание

Общая характеристика

Вагоны-дефектоскопы выпускаются на базе четырёхосных пассажирских вагонов, перемещаемых локомотивом, с ультразвуковым и магнитным искательными устройствами.

Электровоз ЧС2-066 (34E2) и вагон-дефектоскоп

Вагон-дефектоскоп на станции Запорожье-2

Вагон-дефектоскоп ВД-1МТ 5К

Принцип действия

В ультразвуковом вагоне-дефектоскопе в основном используется эхо (признаком обнаружения дефекта является принятый отраженный сигнал от него) и зеркально-теневой методы (признаком обнаружения дефекта является изменение интенсивности ультразвуковых сигналов, отражаемых подошвой рельса). (подробнее про методы)

В России до недавнего времени наибольшее распространение имели вагоны-дефектоскопы с магнитными искателями. Принцип действия магнитного искателя основан на использовании магнитодинамического поля, возникающего в рельсе при намагничивании его движущимся постоянным магнитом. Дефект обнаруживается по изменению плотности вихревых токов и направления движения магнитного потока, обтекающего трещину в рельсе. При движении вагона-дефектоскопа каждая рельсовая нить намагничивается электромагнитом, в искательной катушке наводится ЭДС в виде одиночных импульсов различного значения, длительности и формы. После усиления записываются на киноплёнке или бумажной ленте. Контроль этим способом позволяет выявить внутренние поперечные трещины, которые поражают до 35 % площади сечения головки рельса на глубине более 5—6 миллиметров, и продольные трещины на глубине 4—5 миллиметров. Рабочая скорость магнитного вагона-дефектоскопа достигает 70 километров в час.

В 2000-х годах идет постепенная замена магнитных и ультразвуковых вагонов на совмещенные, которые объединяют достоинства обоих методов: магнитным методом выявляются дефекты на малых глубинах и не требуется непосредственный контакт с рельсом, ультразвуковым — дефекты глубокого и среднего залегания.

Перспективы развития

Улучшению качества контроля способствуют повышение чувствительности измерительной и регистрирующей систем и выявление в ранней стадии дефектов, находящихся на больший глубине, а также автоматизация процесса расшифровки сигналов.

Вагоны-дефектоскопы в метро

В Московском метрополитене вагон-дефектоскоп появился в 1975 году. Это был вагон метро типа «А» № 1031 1935 года постройки. В его салоне было несколько комнат. Одна из них была комнатой контроля. Одна тележка была дефектоскопной, вторая основной. Эксплуатировался до 1999 года в депо «Красная Пресня» С 1999 по 2012 год в этом же депо эксплуатировался дефектоскоп № 9425, переоборудованный из вагона 81-714. В депо «Владыкино» было два вагона-дефектоскопа 81-717 № 9267 и № 9279. Вагон № 9267 был списан в 1996 году, вагон № 9279 в 2015 году был передан в депо «Калужское». Также вагон-дефектоскоп имеется в Петербургском метрополитене. Это вагон типа «Ем» № 3875, который после переоборудования в дефектоскоп получил номер № 003. Эксплуатировался в депо ТЧ-1 «Автово». Сейчас он находится в нерабочем состоянии.