дельта древесина что это такое

СЕКРЕТНЫЕ СОВЕТСКИЕ МАТЕРИАЛЫ

Расскажем о прорывах в области композитов, которые сделаны во времена СССР. В то время появились институты, разрабатывающие композитные материалы: НИАТ Композит, ЦНИИ специального машиностроения, Уральский НИИ композитных материалов, ВНИИ авиаматериалов — некоторые из них продолжают работу и сегодня.

Теория композита и его отличие от полимера

Композит — совокупность материалов, даже тех что не способны на химическое взаимодействие.

Полимер — химическое соединение, единый материал.

Композиционные материалы делят на армированные и наполненные. Пример наполненного композита — бетон. Состоит из песка, щебня, воды и цемента, визуально похож на единое химическое соединение. Даже сложные сплавы, к примеру, победит (вольфрам, кобальт, углерод) относят к наполненным композитам.

Пример армированного композита — железобетон. Бетон усиленный металлокаркасом. Армированный композит — матричный материал армированный прочными волокнами другого материала. И металл, усиленный волокнами бора (металлический композит) и клееную фанеру, можно считать армированными композитными материалами.

Дельта-древесина

В далеком 1932 году, 28 июня, указом наркома тяжелой промышленности СССР Григория Орджоникидзе создан Всесоюзный научно-исследовательский институт авиационных материалов — ВИАМ. Там и разработали дельта-древесину. Требовался легкий, прочный, простой в обработке и относительно недорогой материал для постройки самолетов. В то время изготовление металлических частей или полностью металлических фюзеляжей, было проблематично и затратно. С кризисом авиапромышленности помог справиться новый композитный материал — дельта-древесина (другие названия: древесный слоистый пластик, балинит, лигнофоль, ДСП-10)

Леонтий Иович Рыжков работал главным инженером на Кузнецком заводе авиационных винтов и лыж, и в ходе опытов с винтами создал бакелитовую фанеру, которую позже назвали «дельта-древесиной».

Технология: березовый шпон пропитывается спиртовым раствором фенолформальдегидной смолы, прессуется, затем слои склеиваются.

Свойства: прочность, легкость, огнестойкость, отсутствие пустот, легкость в обработке и долговечность.

Далее технология передана на ВИАМ. В институте разработали специальный клей для бакелитовой фанеры — ВИАМ-3Б.

Сталину презентовал новый материал конструктор Семён Лавочкин. Сталин попробовал поджечь образец своей трубкой, затем порезать ножом. В итоге, когда у него это не получилось, отдал распоряжение наградить изобретателя Рыжкова, орденом.

Из нового композита авиаконструкторы начали изготавливать силовые конструкции планеров, шпангоуты, лонжероны, детали фюзеляжа и позднее, вертолетные винты.

Много лет спустя дельта-древесина засветилась в освоении космоса — из нее делали воздушные рули первой ступени ракеты Р-7

Сегодня у этого материала утилитарные задачи, он используется только в случае когда элемент должен быть деревянным и на него ложится большая нагрузка. Например, в мебельной промышленности, для рукоятей ножей и топоров.

Силикальцит

Силикальцит, или искусственный камень, простой и функциональный композитный материал, создавался из 90% песка и 10% извести. Чаще всего его сравнивают с бетоном, но у селикальцита есть ряд выгодных отличий.

Технология изготовления: измельченный песок нагревают под давлением с частицами воздушной извести.

Преимущества: низкая стоимость и прочность выше чем у бетона, неизменный объем при затвердевании, легкость по сравнению с бетоном — 1900 кг/м3 против 2200 кг/м3. Материал не требователен к сырью, его можно изготовить из различных типов песка. Со временем селикальцит только укрепляется, поскольку под действием воздуха известь становится известняком.

Инженер-технолог Йоханнес Александрович Хинт по собственной инициативе проводил эксперименты с измельчением кирпичей при раскручивании дезинтегратора сверх разрешённых частот. В измельченном материале происходили изменения, приводившие к упрочнению сырья. Затем Хинт добавлял известь и на выходе получался прочный и легкий материал. Хинт упоминает впервые о изобретении в 1948 году, впоследствии технология стала интересна руководству страны и были открыты первые массовые производства этого материала. В 1961 году образовался Технологический институт силикальцита, под руководством Хинта, который в то время уже удостоился Ленинской премии. В 1981 году против инженера Хинта сфабриковали дело и посадили. Он умер в заключении, позже его реабилитировали, но производство созданного им материала так и не наладилось в стране.

Технология легендарного материала была продана сначала в Италию и Японию, затем в Германию, Австрию и США. Сегодня этот материал применяется очень широко по всему миру благодаря большей чем у бетона прочности и меньшей массе. Но у него все-таки есть пара серьезных недостатков: мелкодисперсная пыль образуемая в процессе производства, чрезвычайно вредная для здоровья, и высокие требования к квалификации сотрудников, при работе с автоклавом (устройство для нагрева материала под давлением).

Со стройплощадки в космос

В производстве композитных материалов есть важный аспект — не всегда достаточно только создать композитный материал, еще важно разработать правильную и максимально эффективную технологию его применения, чтобы композит работал в структуре с другими материалами.

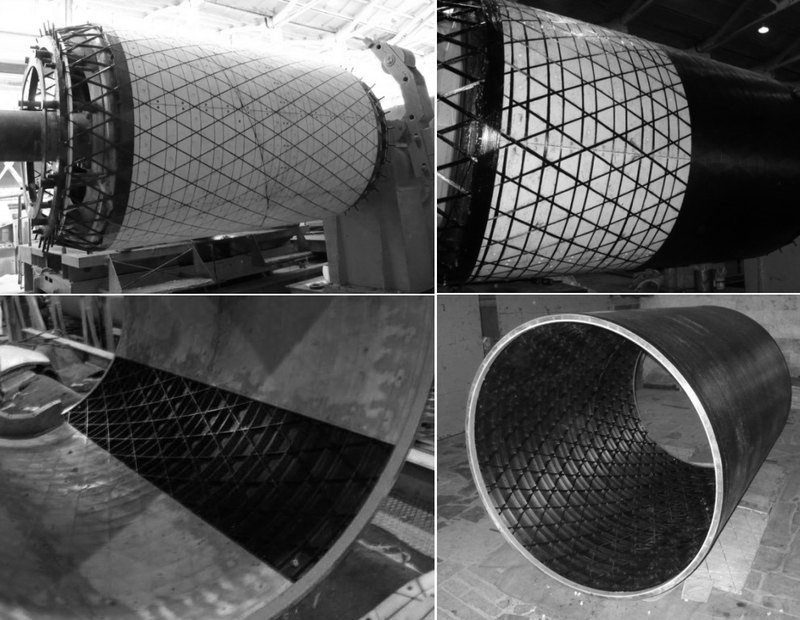

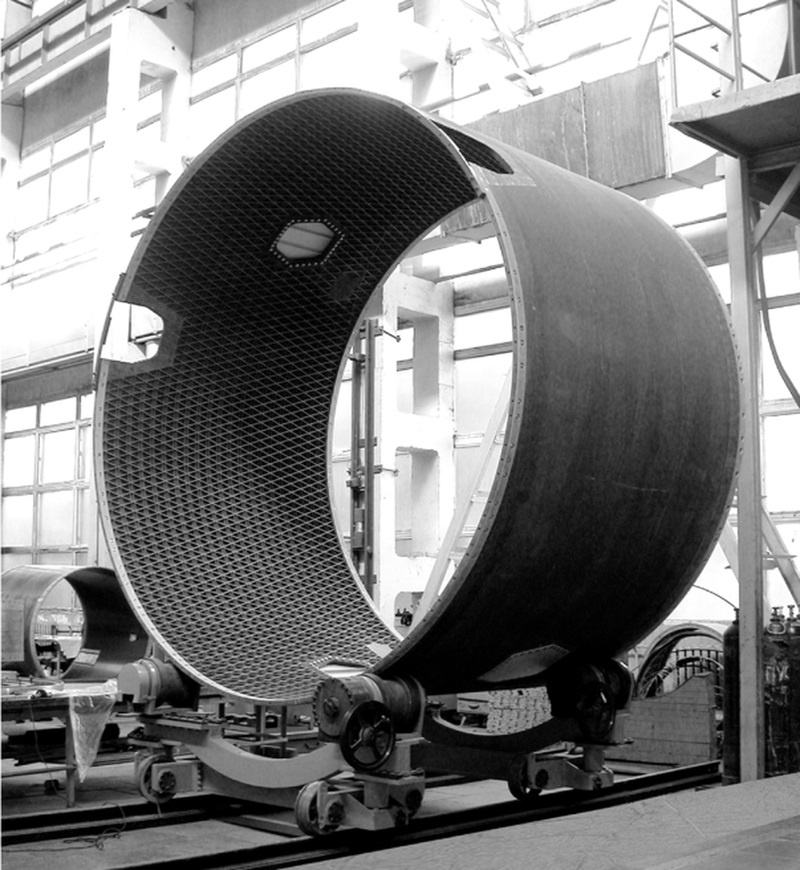

Примером композита являющегося частью системы может быть сетчатая конструкция выполненная из композитного материала. Сетчатая конструкция сама по себе является примером нестандартного инженерного решения.

И композит и сетчатая структура призваны увеличить прочность и снизить вес конструкции. Соединить их в одной системе представлялось специалистам Центрального научно-исследовательского института специального машиностроения (ЦНИИСМ) невероятно эффективным решением.

Автор основополагающих трудов в этом направлении — Валерий Витальевич Васильев.

В 80-е годы в СССР началась разработка стратегических ракетных комплексов, появился РК «Молодец» и «Тополь-М». Тогда и встал вопрос максимального облегчения конструкции и сохранения прочной и жесткой структуры.

Спецы из ЦНИИСМ предложили совместить композитные материалы и технологию сетчатой структуры, используемую в строительстве. Необычная идея нашла поддержку и началась работа над проектом.

В конце 80-х технологию воплотили в жизнь. Система ребер из углепластика автоматически наматывалась на станках с программным управлением, формирую сетчатый цилиндр.

Характеристики этой системы были несравнимо лучше чем у многослойных композитных материалов или сплавов, не говоря о лёгкости всей конструкции.

Композитные сетчатые структуры существуют не только в рамках гонки вооружения. Сегодня они используются в конструкции ракеты-носителя «Протон-М», который выполняет вполне мирные задачи, поднимает грузы и спутники на орбиту Земли. В конструкции переходных отсеков сетчатые композитные структуры максимально эффективны. Они легче металлических аналогов на 60% и на 25% трехслойных конструкций, применяемых в американских носителях.

Академик РАН, Валерий Васильев по-прежнему занимается этой технологией.

Создание композитов — невероятное перспективное направление как в военной промышленности так и в создании продукции гражданского назначения, поэтому работа над композитными материалами идет и в современной России.

Дельта-древесина

Дельта-древесина — это доски или листы, полученные горячим прессованием березового шпона, пропитанного смолой.

Для ‘изготозлешш дельта-древесины применяют спиртовые СМОЛЫ марок СБС-1 и CKC-I и водоспиртовые смолы марок СБС-2 и СКС-2. Шпон прессуют под давлением 90—МО кг/см* при температуре около 150°.

В производстве дельта-древесины используют березовый шпон толщиной 0,5—0,7 мм, удовлетворяющий требованиям ГОСТ на авиационный березовый шпон, причем через каждые 10 листов, уложенных вдоль волокон рубашки листа или доски, укладывается одни лист поперек волокон. Содержание шпона в дельта-древесине колеблется в пределах 80—88% и смолы — 12—20% по весу. Объемный вес дельта-древесины равен 1,25—1,40 г/см эксплоатационная влажность 5—7% и водопоглощаемость за 24 часа — 3%.

Дельта-древесина обладает малой гигроскопичностью и абсолютной грибостойкостью, легко поддается всем видам механической обработки, хорошо склеивается белковыми, смоляными и карбамидными клеями после механической обработки и очистки поверхности от масляных пятен и пыли.

Установлены четыре сорта дельта-древесины. Физико-механические качества их приведены в табл. 5.

Расчетные показатели механических качеств дельта-древесниы

Механические качества дельта-

древесина при влажности 5%

Временное сопротивление растяжению вдоль волокон, кг/см2

Временное сопротивление сжатию вдоль волокон, кг/см*

Временное сопротивление скалыванию по склейке продольных слоев, KZjcM2

Временное сопротивление ударному нзгибу параллельно плоскости склейки, KZCMjCM2

Дельта-древесина сортов A, Aj и Б применяется для силовых деталей самолета, как то: лонжероны, силовые шпангоуты, лопасти воздушного винта и т. д. Дельта-древесина сорта В применяется для ответственных (приспособлений, штампов для холодной штамповки листовых цветных металлов и т. д. Кроме того, дельта-древесину можно использовать в качестве электроизоляционного материала. Для контроля физико-механических качеств дельта древесины отбирается из каждой запрессовки 10% досок, из которых вырезают образцы для определения сопротивления растяжению вдоль волокон, сжатию вдоль волокон, скадываиию параллельно волокон, динамическому изгибу, влажности и объемного веса.

Схема вырезки образцов и их количество от каждой отобранной доски, а также форма изготовления образцов регламентированы ГОСТ на дельта-древесину. Физико-механические испытания образцов прово

дятся по ранее описанной методике. Временное сопротивление сжатию приводится к влажности 5°/о по формуле

где к — переводный коэфнциент иа влажность.

Значения k приведены в табл. 6.

Значения переводного коэфициента к иа влажность

Десятые доли процента

Влажность дельта-древесины определяют иа образцах размером 15X15X15 мм, подвергнутых испытанию на сжатие. Образцы размельчают н в бюксах с открытыми крышками помещают в сушильный шкаф при температуре 100—105° на’ 12 час., а затем взвешивают с точностью 0,01 г. Влажность подсчитывают с точностью 0,1% по формуле

где Gx — вес бюксы с навеской до высушивания в г;

— вес бюксы с навеской после высушивания в г;

0, 3-—поправка на ускоренный метод определения влажности.

Балинит. Технология производства балинита аналогична технологии производства дельта-древесины, но березовый шпон предварительно подвергается химической обработке, в результате которой шпон получает усадку. При этом прочность шпона повышается в 2,5—3,0 раза. Шпон прессуют под давлением 50—70 кг/см2 при температуре около 150°. Содержание шпона в балините должно быть 75—85% и смолы 15—25% по весу. Объемный вес балинита равен 1,20—1,45 г/см* влажность 2,0—8,5 и водопоглощаемость за 24 часа 8—10!%.

Балинит выпускается в листах толщиной 1—б мм. Он поддается всем видам механической обработки и хорошо склеивается белковыми, смоляными и карбамидными клеями после механической обработки и очистки поверхности от масляных пятен и пыли.

Установлены три сорта балинита; механические качества их приведены в табл 7.

Расчетные показатели механических качеств балинита

Временное сопротивление растяжению, KzjcMt при толщине листа

Дельта-древесина

Дельта-древесина, ДСП-10, лигнофоль, балинит — конструкционный композитный материал, древеснослоистый пластик на основе формальдегидной смолы, армированной древесными волокнами. Получался пластификацией древесного шпона (обычно берёзового) путём пропитки его фенол- или крезолоформальдегидной смолой с последующим горячим прессованием.

Дельта-древесина имеет всего в два раза большую, чем обычная древесина, плотность, при этом значительно превосходя её по прочности (она выше, чем у многих алюминиевых сплавов, хотя и ниже, чем у авиационного дюралюмина после термической обработки и искусственного старения). Кроме того, этот материал практически не горюч, обладает абсолютной стойкостью к поражению грибком (гнили) и имеет длительный срок службы без потери качеств (десятки лет в неблагоприятных услвоиях [1] ).

Во второй половине тридцатых годов возможности древесины в качестве авиационного конструкционного материала оказались фактически исчерпаны — дальнейшее повышение лётных и тактико-технических характеристик боевых самолётов потребовало освоения принципиально новых материалов, имеющих более выгодное соотношение массы и прочности. Наиболее перспективным в этом отношении материалом были высокопрочные сплавы на основе алюминия (дюралюмины), работы над применением которых в авиации были организованы в СССР ещё в начале 1920-х годов и вылились в создание серийных цельнометаллических самолётов ТБ-1, ТБ-3, ТБ-7 и других. Между тем, производство алюминия и его сплавов в стране не поспевало за быстро растущими потребностями авиации, так что наиболее массовые в советских ВВС машины — истребители — сохраняли цельнодеревянную или деревометаллическую конструкцию планера.

В предвоенные годы, в условиях назревающего масштабного военного конфликта с участием СССР, встал вопрос о резком увеличении объёмов выпуска боевых самолётов при одновременном значительном повышении их характеристик. Эта задача не могла, однако, быть решена только за счёт перехода на цельнометаллические конструкции, так как дюралюминий и другие алюминиевые сплавы всё ещё оставались в СССР остродефицитными конструкционными материалами, не хватало и металлических полуфабрикатов из легированной стали («хромансиль») (использовались главным образом в ферменных конструкциях, вроде моторамы), более того — по мере увеличения объёмов выпуска началась проблемы даже с поставкой на заводы качественной древесины. Невозможно было обеспечить и достаточно быструю перестройку производства на авиационных заводах, многие из которых до этого не имели опыта производства цельнометаллических конструкций — не говоря уже о расширении объёмов производства самолётов за счёт задействования предприятий иного профиля (в то время, как выпуск цельнодеревянных самолётов мог быть развёрнут в военное время на имевших практически весь необходимый набор производственного оборудования и опыт деревообработки мебельных фабриках).

Дельта-древесина имела временное сопротивление растяжению 27 кг/мм², тогда как у сосны этот параметр составлял 11 кг/мм², у термически обработанного и состаренного дюралюмина Д-1А — 37 кг/мм², термически обработанного и состаренного дюралюмина Д-16 — 43 кг/мм². Такие характеристики позволяли, хотя и с некоторыми оговорками, использовать этот материал для создания боевых самолётов, удовлетворяющих имевшимся на тот момент требованиям. В частности, дельта-древесина (наряду с древесиной сосны, липы и берёзы) широко применялась в конструкции истребителя ЛаГГ-3 конструкции ОКБ-301 под руководством В. П. Горбунова. Также из неё некоторое время ищготавливались части фюзеляжей и крыльев самолётов Ил и Як, некоторые детали машин и элементы производственной оснастки (для экономии металлов).

Авиационная дельта-древесина (ДСП-10) по ГОСТ 226-41 получалась путём горячего прессования березового шпона толщиной 0,5 (продольные слои) и 0,55 мм (поперечные слои), пропитанного водноспиртовым раствором феноло- или креозоло-формальдегидной смолы марок СБС-1, СКС-1 и СКС-2. После пропитки смолой и сушки шпон собирался в пакеты, причём через каждые 10 листов шпона с продольным направлением волокон один лист укладывали в поперечном направлении. Толщина пакета — в среднем 50 слоёв. Собранные пакеты закладывались между плитами гидравлического пресса и подвергались прессованию при температуре 140…150°С и давлении до 150 кг/см² в течении порядка 3 часов (для плиты толщиной 18…20 мм). Итоговый продукт содержит порядка 80 % древесных волокон, остальное — полимеризовавшаяся смола и влага — до 4…6 % при приёмке и до 7 % в эксплуатации. В зависимости от физико-механических качеств, авиационная дельта-древесина подразделялась на четыре сорта — А, А1, Б и В.

Дельта-древесина поставлялась в виде коротких и длинных досок, а также листов. В производстве могла подвергаться всем видам механической обработки на деревообрабатывающих станках при использовании резцов повышенной стойкости, склеивалась белковыми или смоляными клеями. Это обеспечило при переходе на новый материал технологическую преемственность с привычной авиазаводам обычной древесиной.

Дельта-древесина марки ДСП-10 применялась для изготовления силовых конструкций планера самолёта, в частности длинные доски сортов А, А1 и Б — для лонжеронов крыла и усиленных шпангоутов, а короткие — для комлевой части лопастей воздушных винтов. Дельта-древесина сорта В применялась для штампов, предназначенных для холодной штамповки алюминиевых и магниевых сплавов, различных вспомогательных производственных приспособлений, а также в качестве электроизоляционного материала в электроаппаратуре.

Близкими к дельта-древесине свойствами обладал так называемый балинит (ДСП-20), его также получали горячим прессованием пакета пропитанного фенол-формальдегидной смолой шпона, но при этом шпон предварительно подвергается выщелачиванию в растворе едкого натра. Балинит поставлялся в виде плит толщиной 10, 15, 20, 25, 30, 40, 50 или 60 мм, а также листов толщиной от 1 до 6 мм, содержание древесных волокон в готовом продукте — 75…80 %. Иногда имелась рубашка (наружный облицовочный слой) из бумаги или ткани. Обрабатывался аналогично дельта-древесине и считался взаимозаменяемым с ней, применялся для изготовления выравнивающих прокладок, законцовок силовых бобышек, обшивки лонжеронов, закрылков, предкрылков, щитков, лючков, плоскостей и носков стабилизатора, туннелей радиатора, гаргротов фюзеляжей, обшивки крыльев и центроплана и носков крыла и центроплана. Балинит марки ДСП-м предварительно пропитывался минеральным маслом и применялся для изготовления деталей, в ходе эксплуатации подвергающихся трению при затруднённой смазке — например, самосмазывающихся подшипников.

Также из неё изготовляются опорные изоляторы, преимущественно троллейбусных, изредка трамвайных, контактных сетей.

Дельта древесина

Дельта-древесина (ДСП10) представляет собой древесный слоистый материал, изготовляемый путем горячего прессования из березового шпона, пропитанного водно-спиртовым раствором феноло – или крезоло-формальдегидной смолы марок СБС1, CKC1 и СКС-2 (иногда встречается под названиями лигнофоль или пермали).

Пропитанный смолой и высушенный шпон собирается в пакеты, размеры которых должны обеспечить получение досок шириной до 1300 мм и длиной до 5600 мм. По толщине пакета через каждые 10 листов шпона с продольным направлением волокон один лист укладывают в поперечном направлении.

Толщина шпона 0,5+0,05 и 0,55 + +0,05 мм. Шпон по качеству должен быть не ниже сорт древесины А. По длине и ширине листы шпона соединяются встык. Общее число продольных слоев шпона в пакете по толщине составляет в среднем 50 слоев.

Собранные пакеты шпона закладывают между плитами гидравлического пресса и запрессовывают под давлением до 150 кгсм2 при температуре 140—150°.

Общий цикл запрессовки плиты толщиной 18—20 мм длится около 3 часов. Схема изготовления дельта-древесины приведена на рис. 128.

Содержание шпона в дельта-древесине от 80 до 88%.

В зависимости от основных физико – механических свойств дельта-древесина разделяется на четыре сорта А, Au Б и В.

Коэффициент линейного расширения а: в поперечном направлении 30· 10

6 в долевом направлении 4 · 1006 Удельное объемное электрическое сопротивление р:

| Водопоглощаемость дельта-древесины за 24 часа | 3% |

| Теплостойкость: поперек плиты | 140° |

| 200° | |

| Коэффициент теплопроводности 13—17 Ккал/мг”С час м | |

Механические качества зависят от влажности.

Влажность дельта-древесины при приемке 4—6%. Эксплуатационная влажность 5,5—7%.

Доски дельта-древесины делятся на две группы: короткие и длинные. Размер по длине определяется по направлению волокон наружных слоев шпона.

Размеры коротких досок: Длина 1400—1600 мм, толщина 15 и 17 мм, ширина 200 мм и более.

Размеры длинных досок: длина от 1,165 до 5000 мм, толщина 15 и 17 мм, ширина 200 мм и более.

Отклонения от стандартных размеров: по длине +50 мм, по ширине +10 мм, по толщине +2 мм —1 мм.

Отклонения в размерах одной доски по толщине допускаются в пределах 1 мм для коротких досок и 3 мм для длинных.

Дельта-древесина склеивается с дельта-древесиной белковыми и смоляными клеями после механической обработки и очистки поверхности от масляных пятен (ацетоном) и пыли. Подвергается всем видам механической обработки на деревообрабатывающих станках резцами повышенной стойкости.

СХЕМА изготовления дельта-древесины (ДСП-10)

Рис. 128. Технологическая схема изготовления дельта-древесины.

Таблица 53 Физико-механические свойства дельта-древесины ДСП10 при объемном весе 1,25—1,40 г/см3 и влажности 5%

| Временное сопротивление | Сопротивление ударному изгибу параллельно плоскости склейки, | Предел пропорциональности при растяжении кг/см, Cp | Удельная ударная вязкость кгсм/см2 | Твердость по Бринелю, Hв | Предел усталости при знакопеременном изгибе кг\см2, | Модуль упругости кгсм, E | Модуль упругости 1 рода кг/см2, G | |||||

| Сорт | растяжению вдоль волокон | сжатию, σсж | изгибу статическому, σизг | скалыванию по склейке вдоль слоев S | срезу поперек волокон, τср | |||||||

| А | 2650 (2550) | 1750 (1650) | 2800 | 140,0 (120) | 350 | 80 (70) | до 2400 | 1200 | 18 | 800 | 290000 | 17000 |

| A1 | 2600 (2500) | 1600 (1500) | 2800 | 140,0 (120) | 350 | 80 (70) | до 2400 | 1200 | 18 | 800 | 290000 | 17000. |

| Б | 2400 (2300) | 1700 (1600) | 2800 | 140 (120) | 350 | 80 (70) | до 2400 | 1200 | 18 | 800 | 290000 | 17000 |

| В | 2200 (2100) | 1550 (1450) | 2800 | 120 (100) | 350 | 70 (60) | до 2400 | 1200 | 18 | 800 | 290000 | 17000 |

Примечание. В скобках указаны Коэффициенты крепости, допускаемые в одном из испытуемых образцов. ν

Дельта-древесина ДСП10 применяется в силовых конструкциях.

Сорта A, A1 и Б идут на лонжероны, усиленные шпангоуты и т. п. Короткие доски (длиной до 1650 мм) повышенных механических качеств применяют для комлевой части лопастей воздушных винтов.

Сорт В применяется для штампов при холодной штамповке алюминиевых и магниевых сплавов и для ответственных приспособлений.

Дельта-древесину всех сортов можно применять в качестве электроизоляционного материала в электроаппаратуре при частоте до 50 Hz.

Дельта-древесина листовая представляет собой слоистый материал, изготовленный в виде листов толщиной до 10 мм путем горячего прессования березового шпона, пропитанного феноло-формальдегидной или крезоло – формальдегидной смолой СБС1, СКС1 или СКС2. Для изготовления листовой дельта-древесины применяется березовый

шпон толщиной 0,35—0,55 мм (в зависимости от толщины изготовляемых листов).

Прессование производится при температуре 140—150° под давлением 110— 120 кг/см2. Время выдержки при запрессовке — 5 мин. на каждый миллиметр толщины готового листа.

По физико-механическим свойствам листовая дельта-древесина аналогична балиниту и вполне его заменяет.