грохот для щебня что это

Обзор грохотов вибрационного типа для щебенки

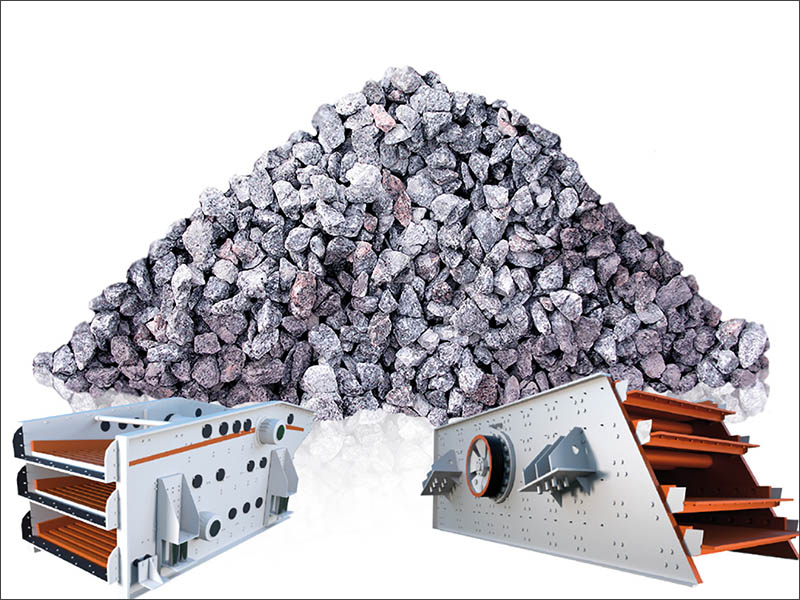

Щебень, применяемый в большинстве строительных работ, представляет собой сыпучий материал с размером зерна от 5 мм. Производится дробленка путем поэтапного измельчения каменистых горных пород – в их числе гранит, известняк, гравий, отходы горнодобывающей отрасли. Чтобы рассортировать сырье, используют грохот.

После того как дробилка измельчила пласты горной породы, разнокалиберные камни поступают на грохот – машину или аппарат, состоящие из встряхивающих и просеивающих поверхностей с отверстиями заданной длины и ширины. В устройстве может быть одно или несколько сит: в первом случае на выходе получается щебенка одной фракции, во втором число зависит от количества перфорированных решеток. При просеивании крупные частицы остаются на сите, а мелкие падают вниз под действием силы тяжести. Кроме разделения по размерам возможно рассеивание и обезвоживание сырья.

Дробленка встряхивается с помощью вибратора, передающего колебательные движения на рабочие органы. Колебания могут иметь разную траекторию: круговую, прямолинейную, комбинированную (сочетание круговой и прямолинейной). В зависимости от способа перемещения сортируемого материала либо характера движения решетки приборы делятся на такие виды:

Другая классификация сортирующего оборудования основана на форме просеивающей поверхности. По этому признаку различают следующие разновидности:

В зависимости от расположения решеток бывают наклонные, вертикальные, горизонтальные машины для грохочения.

Обзор разновидностей

После того как дробилка измельчила горную породу, она первым делом попадает на колосниковый грохот, состоящий из нескольких ярусов решеток с продольными ячейками шириной примерно 300 мм. Крупный щебень проходит между колосниками – прочными брусками, разделенными мощными дистанционными шайбами. Решетки ставят горизонтально или под наклоном до 50°, регулируя угол в зависимости условий эксплуатации. Устройства бывают неподвижными и подвижными.

Конструкция максимально проста, надежна, позволяет работать с сырьем до 1200 мм и получать на выходе фракцию 200 мм. На подвижных моделях обеспечивается дополнительное дробление и получается более мелкая щебенка. Минусом является сравнительно невысокая производительность.

2. Инерционный грохот.

В машинах этого типа движение посредством круговой муфты передается от электродвигателя на вибратор, а далее – на рабочую поверхность. Если возрастает нагрузка при движении крупных кусков или амплитуда колебаний, автоматически уменьшается нагрузка на подшипники. В некоторых инерционных моделях имеется возможность регулировать частоту вращения. Предварительное грохочение ведут на низких оборотах, а тщательное просеивание мелкого щебня – на высоких.

Они оснащены винтовой пружиной, подвешенной в вертикальном положении (у вариантов с круговой вибрацией) или по направлению движения сырья (виброконвейеры). В зависимости от угла наклона рабочих поверхностей различают пологие и наклонные модели. Прежде чем купить виброгрохот для промежуточной сортировки сыпучих материалов (гравий, щебень, песок), следует знать, что подобное оборудование бывает разной мощности:

Преимущество – высокая интенсивность встряхивания и производительность. Недостаток – ускоренный износ ходовых узлов, высокая истираемость рабочей поверхности.

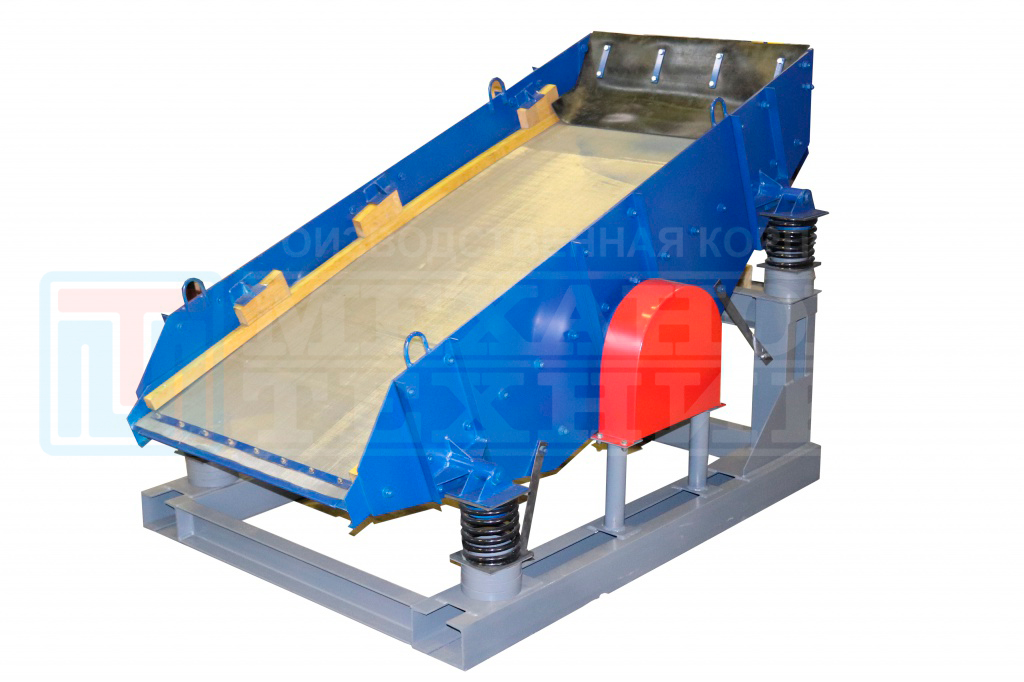

3. Грохоты вибрационного вида.

В общем виде конструкция аппарата включает эксцентриковый механизм, подвижный короб (он подвешивается на пружинах), неподвижную раму, достаточно жестко закрепленные двухъярусные сита – именно они являются рабочим органом. В качестве решеток используют износоустойчивые сетки из стальной проволоки или штампованные перфорированные листы.

Вибрационный грохот работает по принципу двойного действия: сначала осуществляется дробление, а затем просеивание сырья. С этой целью предусмотрена регулировка мощности и интенсивности колебаний. Кроме эксцентриковых приводов в машинах вибрационного типа применяют более современные инерционные приводные механизмы, работающие в режиме резонанса. Потребляют меньше энергии и более эффективно просеивают материал.

В качестве промежуточных используют конструкции с наклонными коробами. Горизонтальным коробом (или с минимальным углом наклона) оснащены мобильные грохоты вибрационного типа. В наши дни такие передвижные установки широко распространены в горнодобывающей отрасли. Они обеспечивают интенсивную вибрацию на высоких оборотах, оснащаются откидными защитными мостками, конвейером для транспортировки продукта

4. Барабанный грохот.

Часто приобретается для разделения на фракции и промывания глины, песка, щебня и гравия. В процессе обработки под влиянием силы тяжести мелкие элементы просеиваются сквозь перфорированные стенки барабана, вращение которого происходит под действием приводных роликовых опор. Крупные куски выгружаются в нижнем отсеке. Цилиндрический корпус устанавливают с небольшим наклоном — угол от 3 до 8° выбирается в зависимости от крупности сырья и требуемой производительности.

Сита в барабане собирают по длине, применяя несколько перфорированных частей, которые увеличиваются по мере продвижения к разгрузочному окну. Возможна комплектация двумя рабочими поверхностями – это обеспечивает двухфракционную сортировку. Модели делят на 3 разновидности – в зависимости от того, какова форма просеивающих отверстий:

После сепарации получается дробленка фракции 5-50 мм, установку можно применять в составе технологической линии и как самостоятельный механизм. Положительными моментами является возможность промывки песка и щебня в барабанном грохоте, простота конструкции и технического обслуживания, равномерная работа. Минусы – громоздкость и невысокая производительность.

Стоимость популярных моделей

Цена зависит от сложности устройства, мощности, размеров и комплектации. Можно сэкономить, если купить б/у оборудование с небольшим сроком наработки.

| Наименование | Краткое описание | Цена, рубли |

| Kleemann Mobiscreen MS 19Z | Мобильный грохот (б/у – наработка 8494 ч), двухдековый, трехконвейерный, производительность – 500 т/ч | 9 000 000 |

| Вибрационный грохот 2YA1237 | 2 решетки, 10-80 т/ч, размер ячейки – 3-50 мм | от 775 000 |

| Инерционный ГВЛ-500 | Производительность – 5 т/ч, размер исходного продукта – до 30 мм | 400 000 |

| Колосниковый ДРО-654 | 2 550 000 | |

| Барабанный СБ-2090 | До 10 м3/ч, угол наклона – до 7°, разделение щебня на 2-3 фракции | 140 000 |

Грохоты. Устройство и работа.

Грохоты. Устройство и работа. Разделение на фракции перерабатываемого каменного сырья в процессе его переработки, является составной частью технологического процесса получения каменного щебня, применяемого при получении бетона. Для этой цели используется процесс разделения и сортировки обрабатываемого продукта, с помощью устройств, называемых грохотами.

Процесс грохочения производится на поверхностях, которые называются колосниковыми решётками и ситами. Исходный материал, в процессе грохочения, разделяется на куски с размерами большими, чем размер отверстий на поверхности и которые остаются на ней, они называются надрешётным продуктом и на куски, прошедшие через отверстия и выпавшие вниз, под действием силы тяжести, они называются подрешётным продуктом.

Различают четыре стадии грохочения:

предварительное—для отделения негабаритов;

промежуточное—для отделения кусков, не требующих дробления в конце процесса;

контрольное— для контроля размеров делового камня, после последней стадии измельчения.

окончательное—для сортировки готовой продукции по размерам, на товарные фракции.

Классификация грохотов (рис.1)

По производительности и размерам различают грохоты лёгкие, средние и тяжёлые, а конструктивно –гирационные (ГГС), инерционные среднего типа (ГИС) и тяжёлого типа ( ГИТ), самобалансные (ГСС), с электромагнитным вибратором, барабанные и валковые.

Гирационные грохоты ГГС (рис.2)

Отличаются одним положительным свойством— независимостью амплитуды колебаний от массы материала, поступающего в короб грохота, однако, это качество не компенсируется сложностью конструкции поэтому эти грохоты не получили широкого применения и снимаются с производства.

Инерционный грохот ГИС (рис.3)

Применяются: для промежуточного, контрольного и окончательного грохочения. Конструктивно, грохот содержит: короб 1,сваренный из листового прокат труб и опирается на фундамент через пружины 4. В коробе, одно над другим, установлены сита 5 и 6. Вращающиеся дебалансы 3, установленные на валу вибратора 2, при вращении, заставляют короб совершать колебания, с частотой, соответствующей оборотам электродвигателя 8.

Вал вибратора, опирается на роликоподшипники, установленные в корпусе вибратора, который, в свою очередь, прикреплён к коробу и получает вращающий момент от электродвигателя, через клиноремённую передачу 7.

Материал, поступающий на верхнее сито, в верхней точке короба, начинает перемещаться в сторону разгрузки и, одновременно, отдельные куски выпадают в отверстия верхнего и нижнего сит, происходит процесс разделения. Сита крепятся к коробу, через деревянные проставки и натягиваются для работы.

Инерционные грохоты обладают положительным свойством защиты от перегрузок—при не штатном увеличении массы материала, поступающего в короб, амплитуда колебаний уменьшается, подшипники вибратора не перегружаются и их долговечность сохраняется.

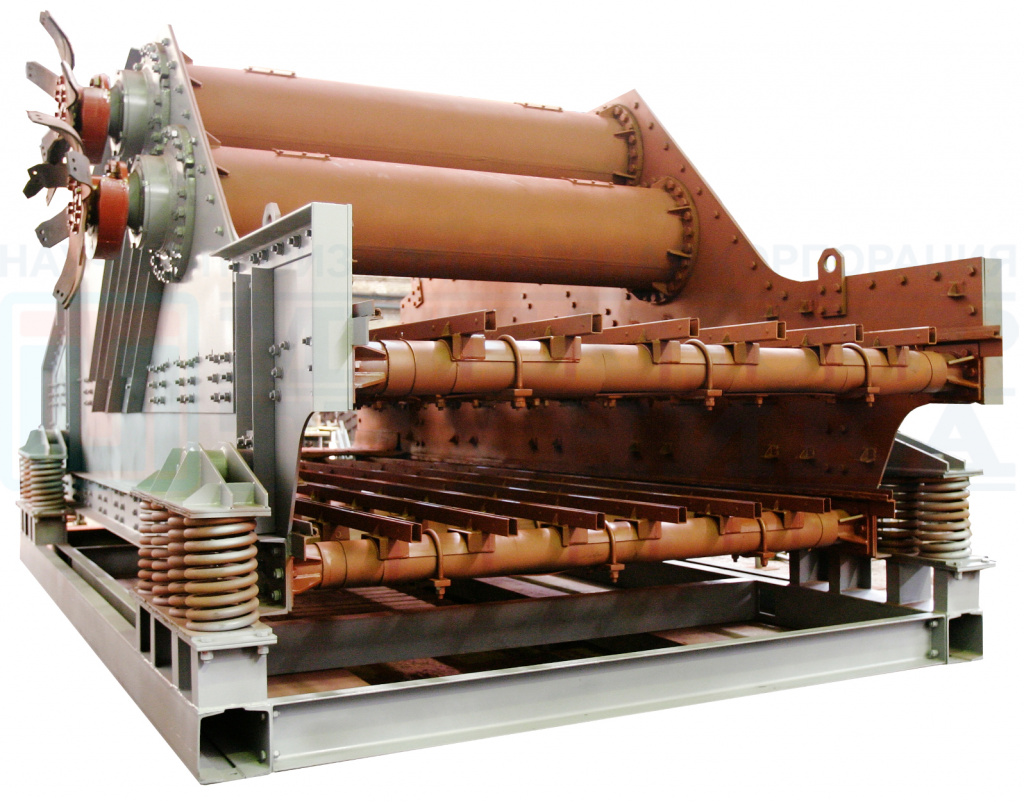

Инерционный грохот ГИТ (рис.4)

Содержит: короб 1, футерованный износостойким стальным листом, два ряда колосниковых решёток 2—верхний и нижний, опорные кронштейны, установленные, через пакеты винтовых пружин 3, на кронштейнах рамы. Опорные устройства позволяют устанавливать решётки короба под разным углом к горизонтали.

Колосники из стали, с высоким содержанием марганца, могут меняться и устанавливаться с различным расстоянием между собой. Для предотвращения забивания материалом зазоров, расстояние между колосниками увеличивается по мере приближения к разгрузочному краю короба. Вал вибратора получает вращающий момент от электродвигателя через клиноремённую передачу.

Этот грохот предназначен для разделения кусков горной массы перед первым этапом дробления.

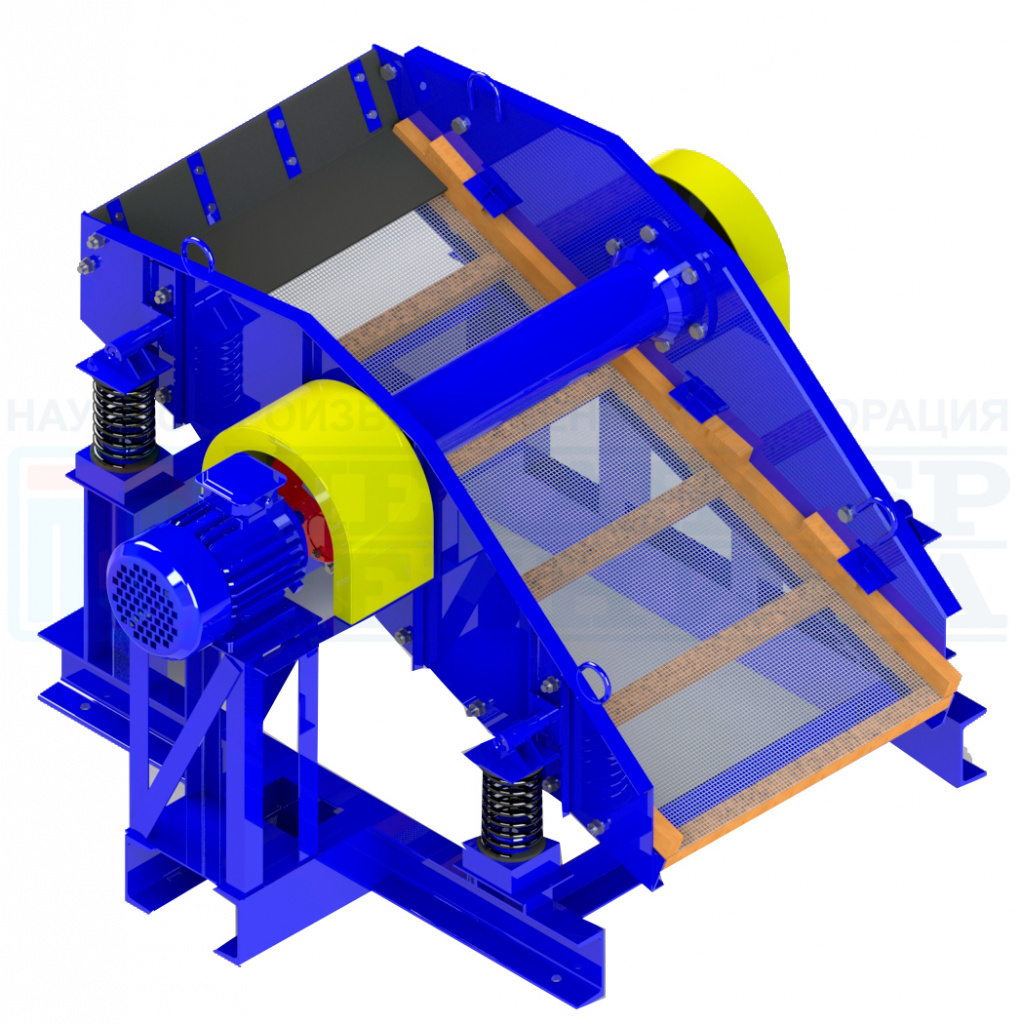

Самобалансный грохот ГСС.( рис.5).

Эти грохоты предназначены для разделения кусков нерудных материалов, уже прошедших процесс грохочения на предыдущих этапах, на товарные фракции для отправки потребителю.

Грохот включает в себя: вибратор 1, короб 2, упругие опоры 3, опорную раму 4. Вибратор представляет собой генератор направленных колебаний, возбуждаемых двумя дебалансными валами, которые установлены в корпусе вибратора и опираются на роликовые подшипники высокого качества.

У первого, верхнего де баланса имеется консольный вал, выступающий из корпуса, на котором закреплён шкив клиноремённой передачи, получающий вращающий момент от электродвигателя, установленного отдельно от короба грохота. Второй, нижний, дебаланс приводится от первого, с помощью зубчатого зацепления, с передаточным отношением равным 1, что обеспечивает синхронность вращения валов. Корпус вибратора закрепляется на коробе грохота в верхней задней его части.

Процесс создания вибраций основан на создании вибратором направленных колебаний, обеспечивающих перемещение материала по поверхности сит, что позволяет расположить плоскости сит грохота горизонтально и что существенно уменьшает габариты всего агрегата.

Грохот с электромагнитным вибратором.

Этот грохот содержит: электромагнитный вибратор, короб, сито, опоры короба.

Возбудителем колебаний для процесса грохочения является электромагнитный вибратор (рис.6), который содержит: тягу 1, якорь 2, электромагнит 3, маховик регулятора 4, пружину 5, сито 6.

При подаче тока в катушку якоря, происходит втягивание его и связанную с ним тягу, через планки соединённую с ситом, внутрь катушки, что даёт резкое перемещение сита вверх. В конце хода якоря установлены упоры, которые вызывают резкий толчок, подача тока в катушку прерывается, и пружина резко отталкивает якорь вниз, после чего цикл повторяется, создавая колебания сита.

С помощью регулятора можно изменять величину зазора между якорем и упорами, меняя, тем самым амплитуду колебаний сита. Отсутствие вращающихся узлов и сообщение колебаний только ситу, является преимуществом этих грохотов.

Этот грохот применяется для разделения мелкокусковых материалов, при выделении товарного делового камня.

Барабанный грохот.

Этот грохоты бывают цилиндрическими и коническими. Рабочими поверхностями в них являются цилиндрическая или коническая поверхность, образованная несколькими рядами сеток или перфорированными листами, с размером отверстий, необходимыми для получения разделяемого материала.

Ось вращения цилиндрического барабанного грохота наклонена к горизонтали на угол до 70, а конического, расположена горизонтально. Привод барабанного грохота содержит: электродвигатель, редуктор и открытую зубчатую передачу.

Эти грохоты имеют низкую производительность и не высокую эффективность грохочения поэтому они не находят сегодня широкого применения.

Валковые грохоты.

Валковые грохоты содержат ряд валков, размещённых параллельно друг другу, установленных на раме, имеющей наклон в сторону разгрузки материала. Фигурные диски, закреплённые на валках, образуют просеивающую поверхность и вращаются все с одинаковой скоростью. При установке круглых дисков, их скорость должна увеличиваться по мере приближения к разгрузочному участку грохота.

Эти грохоты имеет большую массу, они сложны по конструкции, расход электроэнергии у них значительно выше, чем у остальных поэтому на сегодняшний день, они всё реже эксплуатируются и снимаются с производства.

Грохоты различных конструкций применяются в технологических линиях для производства каменного щебня и обеспечивают разделение по крупности обрабатываемого материала, для связи и более экономичного использования дробильных агрегатов.

Наиболее распространены в мире марки грохотов, выпускаемые фирмами:

HITACHI, TEREX, LIMING, SANDVIK, ATLAS COPCO, POWERSCREEN, FABO, TELEX-FINLAY, MEKA.

Если вы хотите прочитать про Конусные дробилки. Устройство и работа, переходите по ссылке.

Грохочение и грохоты

Грохот — одно или несколько вибрационных сит (решёт) для разделения сыпучих материалов по размерам кусков или частиц (фракций).

Грохочению подвергают твердые полезные ископаемые, строительные материалы, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов материалов, которые подвергаются грохочению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают грохочению около 2 млрд. тонн твердого сырья.

Разделять по крупности сыпучие материалы, которые представлены частицами различного размера, необходимо для технических целей, когда требуется получить сырье определенного диапазона крупности (варианты «от и до», «не крупнее, чем», «не мельче, чем»). В простейшем варианте в результате грохочения на одном сите получают два продукта – крупный (надрешётный, верхний) и мелкий (подрешётный, нижний).

Операции грохочения, как правило, применяются в связке с процессами дробления (дезинтеграции).

Операции грохочения, как и другие методы сортировки по крупности, применяют в основном для решения следующих задач:

Принцип работы грохотов

Виды грохотов

Инерционные грохоты

Первый, так называемый, инерционный тип грохотов оснащен одним виброприводом, сообщающим грохоту орбитальные колебания в вертикальной плоскости. Для транспортировки материала по ситу короб инерционного грохота устанавливают под углом 7-17 град. к горизонту.

Cамобалансные грохоты

Второй тип грохотов, так называемый самобалансный или самосинхронизирующийся, оснащается двумя виброприводами, работающими в противофазе и создающими прямолинейные колебания короба. Это тип грохотов обеспечивает классификацию и одновременную транспортировку материала по ситу и поэтому может устанавливаться либо горизонтально, либо под небольшим углом к горизонту. Самобалансные грохоты обеспечивают несколько большую точность (эффективность) разделения по крупности и требуют меньшей конструктивной высоты для установки, чем инерционные грохоты, однако потребляют электроэнергии на 10-20% больше.

Существует много типов просеивающих поверхностей вибрационных грохотов. Самыми распространенными являются сита с квадратными или прямоугольными отверстиями (ячейками). Сита являются быстро изнашивающимся элементами конструкции грохота. Поэтому их изготавливают из износостойких материалов:

Износостойкость сит растет в приведенном ряду от стали к полиуретану, также в этом ряду растет стоимость сит.

Современные вибрационные грохоты способны перерабатывать сырье крупностью от 300 мм до 0,3 мм. Площадь сит промышленных грохотов варьируется от 0,5 до 20 кв.м. Производительность грохотов в зависимости от их типоразмера и свойств перерабатываемого сырья составляет от 0,3 до 1200 т/час по исходному питанию.

НПК «Механобр-техника» предлагает к поставке грохоты различной конструкции, производительности и площади просеивающей поверхности. Использование большого опыта в производстве агрегатов для грохочения позволяет нам создавать машины, которые отличаются от представленных на российском рынке аналогов более высокой эффективностью работы, длительным межремонтным периодом. Многие вибрационные грохоты нашего производства являются единственными в своем роде устройствами, позволяющими решать сложные задачи. Со всеми типоразмерами грохотов можно ознакомиться в Каталоге оборудования.

Литература:

Блехман И.И. Теория вибрационных процессов и устройств. – СПб., ИД «Руда и Металлы», 2013. – 640 с. ISBN 978-5-98191-074-6.

Пелевин А.Е. Вероятность прохождения частиц через сито и процесс сегрегации на вибрационном грохоте // Известия вузов. Горный журнал. – 2011, № 1, с. 119-129. ISSN 0536-1028.

Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776.

Иванов К.С., Карапетян К.Г., Устинов И.Д. Влияние факторов вещественного состава сырья на показатели вибрационного грохочения // Маркшейдерия и недропользование, 2013, № 2, с. 25-29. ISSN 2079-3332.

Вайсберг Л.А., Иванов К.С., Мельников А.Е. Совершенствование подходов к математическому моделированию процесса вибрационного грохочения // Обогащение руд, 2013, № 2, с. 22-26. ISSN 0202-3776.

«Умный» карьер. Выбираем вибрационный грохот, или как отделить зёрна от плевел

У каждой эпохи свои приметы. Много лет мы работаем в сфере поставок и обслуживания оборудования для добычи нерудных материалов и можем уверенно декларировать наступление нового времени, новой эпохи. Особенно это справедливо для крупнейшего рынка строительного щебня — Московского региона и ЦФО.

Примета и дух нового времени — это вдумчивый, ответственный подход к работе. Пришло время ответственных владельцев «умных» карьеров. Такой подход возник не за один день, сейчас мы видим следствие целого комплекса факторов.

В настоящий момент в центральном регионе уже выработаны основные «лёгкие» месторождения ПГС: с небольшим коэффициентом вскрыши, высоким содержанием камня, расположенные в непосредственной близости от мест потребления строительного щебня.

Сегодняшний производитель нерудных материалов вынужден уходить всё дальше и сталкиваться с необходимостью инвестиций не только в разработку карьера, но и в инфраструктуру: транспортную, электросиловую, информационную.

Добавим к этому более низкое качество месторождений, для которых характерны высокая абразивность породы, небольшой процент камня, большое содержание ПГИ. Все эти факторы требуют совершенно новых подходов к организации работы.

Таким образом, можно зафиксировать тенденцию: низкое качество месторождений, большое логистическое плечо и высокие дополнительные издержки повышают требования к качеству и технологичности используемого оборудования, что обуславливает рентабельность производства и жизнеспособность всего предприятия.

Некоторые собственники, скорее, по привычке, ещё приобретают малопригодную в современных условиях технику и горько жалеют об этом. Только за последний год мы стали свидетелями нескольких подобных примеров: люди вкладывали огромные средства, а на выходе получали рентабельность, сравнимую с ценой продажи, и производительность в несколько раз ниже возможной при тех же затратах на современное стационарное оборудование.

Конкурировать с лидерами отрасли, а также крупными производителями из Карелии, Беларуси, Украины небольшим карьерам становится всё труднее. В отрасли происходит консолидация — мы уже писали об этом в статье «Умный карьер. Типовые ошибки, которые лишают вас прибыли».

Перед многими предприятиями сегодня, в преддверии сезона, стоит задача модернизации и оптимизации производственных мощностей. И в первую очередь это важно для малых и средних производителей, не обладающих значительными финансовыми ресурсами для переоснащения производства.

Поэтому сегодня мы бы хотели вооружить именно малые и средние предприятия нерудного сектора инструментом для выбора стационарного сортировочного оборудования, помочь отделить зёрна от плевел.

Частые ошибки и ложный выбор вибрационного грохота

Почему это особенно важно при выборе грохота? Незатейливость конструкции и относительно невысокая цена отечественных сортировок многих вводит в заблуждение. Ведь при кажущейся простоте вибрационный грохот, который используют на большинстве нерудных карьеров, является технологичным и важным узлом комплекса и может стать узким местом карьера и главным виновником отсутствия прибыли предприятия. Соответствующий пример из жизни мы приведём в конце статьи.

Именно малые и средние предприятия на этапе инвестиций в ДСО часто становятся заложниками ложного выбора, пытаясь пройти между Сциллой цены и Харибдой качества.

Крупные компании имеют возможность приобретать оборудование у флагманов отрасли — производителей ДСО с мировым именем. Заоблачная цена оборудования с лихвой окупается масштабами проекта, высокой производительностью комплекса, системным подходом. Вопрос качества в данном случае не стоит, хотя человеческий фактор и вероятность серьёзных ошибок также имеют место.

Малые и средние предприятия, напротив, прежде всего, ориентируются на цену при выборе грохотов и сразу попадают в область с мутной водой, поскольку в среднем ценовом сегменте огромное количество игроков — буквально десятки производителей и поставщиков. Не имея чётких критериев для решения, покупатель обречён на ошибку, цена которой в случае неверного выбора оборудования огромна. Дальше работает простое библейское правило: богатый богатеет, а бедный становится рабом своего неправильного выбора.

Отечественные грохота: ГИСы, ГИТы, ГИЛы — и их китайские реплики давно морально устарели. Более того, стремясь удешевить конструкцию, ряд производителей снизили свои требования к качеству используемых материалов, отказались от соблюдения ГОСТов.

В результате собственник, эксплуатирующий данное оборудование, получает низкую эффективность грохочения — небольшую производительность и плохое качество продукта, длительные простои, связанные с обслуживанием, и высокую вероятность поломки.

А ведь в отрасли накоплен богатый опыт в данном вопросе. Приложив немного усилий, уже на этапе разработки проекта и выбора оборудования вы можете заложить мощное основание своего будущего коммерческого успеха и создать долгосрочные предпосылки конкурентоспособности предприятия.

Задачу можно разделить на две главные составляющие:

• правильный выбор грохота, то есть определение типа оборудования, расчёт площади грохочения, толщины слоя материала и производительности, требуемого количества дек, конструкционных особенностей и прочего;

• правильная настройка работы сортировочного оборудования.

Многие предприятия совершают ошибку уже на этапе выбора и, ориентируясь главным образом на цену, заказывают некачественную технику, которая не только не отличается долговечностью, но и не позволяет получить продукт нужного количества и качества. Очень часто в попытке сэкономить либо по неведению потребитель игнорирует необходимость сортировки на каждом этапе дробления, что существенно снижает как производительность комплекса, так и эффективность его работы, что не замедлит сказаться на финансовых показателях.

Впоследствии возникает другая распространённая ошибка — попытка получить все стандартные фракции (отсев, 5-20 мм, 20-40 и 40-70 мм) на одном грохоте, увеличив количество дек. К сожалению, кажущаяся экономия обязательно дорого обойдётся в дальнейшем, поскольку значения частоты и амплитуды для эффективной стратификации у мелких и крупных фракций различны. Каждая ошибка неизбежно влечёт за собой серьёзные последствия. Случается, что устранить их на этапе эксплуатации оборудования уже невозможно.

Разумный подход

Мы исходим из предпосылки, что производительность ДСК задана априори. Тогда тип вибрационного грохота определяется его местом в технологической цепи ДСК, а требуемую производительность каждой сортировочной единицы — требуемую площадь грохочения — можно рассчитать с помощью несложных формул (они есть в открытом доступе), опираясь на данные геологоразведки, на гранулометрический и петрографический состав породы. Оптимальным значением эффективной работы грохота при разделении продуктовых фракций (95% разделение) будет значение, при котором производительность грохота будет составлять около 80% от расчётной.

Дальнейшее увеличение производительности приведёт к снижению эффективности разделения фракций либо потребует увеличения площади просеивающей поверхности. При промежуточном грохочении оптимальной по затратам будет производительность, при которой достигается 60-70% разделение фракций.

После того, как вы рассчитали требуемые характеристики сортировки и определились с типом, можно обратиться к производителям и поставщикам.

Здесь необходимо обратить внимание на:

• марку стали, использумой при производстве грохотов (не редкость, когда используют марки сталей обыкновенного качества, не стойкие к вибрации);

• толщину стенок (в попытке сэкономить многие отступают от нормативов, уменьшают толщину, и по мере наступления усталости стали стенки рвутся);

• тип виброузлов и способ их закрепления (жёсткозакреплённые виброузлы часто повреждают боковины грохота);

• тип и форму дебалансов (избыточное плечо утяжелителя создаёт дополнительный деформирующий момент);

• форму (траекторию) колебаний;

• пропорции грохота (существуют оптимальные эмпирически установленные пропорции для каждого типоразмера);

• типы балок (ряд профилей балок является оптимальным для грохотов);

• расстояние между деками (достаточно ли пространства для удобства обслуживания) и прочее.

Здесь имеют значение любые мелочи. Даже количество витков в пружинах. Не стесняйтесь задавать вопросы, любой технарь-производственник может часами рассказывать о своей работе. Чем больше вопросов вы зададите на этапе оценки грохота, тем лучше. Большинство производителей знают, как сделать качественный продукт, но, повинуясь диктату рыночной цены, вынуждены его максимально упрощать. Это не может не сказаться на качестве.

Конечно, всё имеет свою цену, и определённые конструктивные изменения, внесённые на этапе проектирования и заказа оборудования, сделают грохот дороже. Допустим, цена отечественного грохота, благодаря доработкам, увеличится на миллион рублей. При среднерыночной цене отечественных стационарных сортировок в несколько сотен тысяч рублей это может показаться значительным.

Несколько единиц в комплексе удорожат его на несколько миллионов. И всё же это оборудование будет гораздо дешевле, чем приобретённое у флагманов отрасли, а сопоставимая сумма потерь в процессе эксплуатации «плохого» оборудования — уже десятки миллионов.

Теперь, когда вы вооружены перечнем критериев и предложениями от производителей, можно сопоставить стоимость изготовления. Но важны и другие параметры: опыт, репутация, а также личные качества партнёра-контрагента.

Мы постарались учесть максимальное количество факторов на этапе приобретения и, помимо стоимости, приняли во внимание технологичность: эффективность и производительность, расходы и простоту эксплуатации, надёжность и долговечность машины. Выбор сделан, оборудование куплено.

Вторая составляющая стоящей перед нами задачи и один из самых сложных элементов работы всего ДСК — это настройка работы сортировочного оборудования: правильная установка грохота, чтобы использовать максимум просеивающей площади, а питание производилось с оптимальной высоты без избыточной кинетики; подбор оптимальной скорости питания; выбор типа сит и размера ячейки; подбор частоты и амплитуды; угла наклона и т. д.

Для мобильных грохотов добавляются ещё несколько переменных. В данном вопросе, к сожалению, универсальных рекомендаций быть не может. Мы можем отметить лишь высокую важность этой работы, а инструменты для её выполнения известны — это люди, знания, труд и время.

Давайте посчитаем

А теперь давайте зададимся вопросом, к чему такие сложности? Разве это не противоречит нашему псевдороссийскому характеру: veni, vidi, vici, помноженному на авось — пришли, купили, поставили и работаем. Жили, мол, как-то, строили и ракеты запускали, и дальше будем.

Пусть это прозвучит преувеличенно, но мы убеждены, что только вдумчивый подход определит жизнеспособность вашего коммерческого проекта в долгосрочной перспективе. Времена изменились. Сегодня — либо «умный» карьер, либо биржа труда. Либо вы в попытке сэкономить совершите ошибку и будете терять ежемесячно миллионы рублей, приближаясь к печальному финалу, либо, сделав правильный выбор, зарабатывать, повышая не только уровень собственного благосостояния, но и внося посильный вклад в экономику страны.

Попробуем проиллюстрировать свой тезис недавним примером из жизни.

На одном предприятии произошло плановое переоснащение дробильно-сортировочного комплекса для увеличения производительности. Была приобретена дробильная установка для третичного дробления большей мощности, а также полный аналог одного из лучших образцов европейской сортировочной техники (грохот), но турецкого производства.

Производительность фабрики, по результатам переоснащения, существенно возросла, удалось достичь запланированных показателей — порядка 200 тонн/час.

Некоторое время спустя грохот вышел из строя, поскольку, как установили впоследствии, при его изготовлении были допущены грубейшие ошибки: во-первых, конструктивные, а во-вторых, производитель использовал материалы ненадлежащего качества и характеристик. В результате временно на карьере были вынуждены установить «старый добрый» ГИС-53, чья номинальная производительность соответствовала требуемым потребностям.

Несмотря на все технологические ухищрения и филигранные настройки грохота, производительность комплекса упала на 30%, увеличилось энергопотребление, а также на 10% увеличился отсев.

Несложно посчитать, что только в результате использования морально устаревшего оборудования производительность и эффективность работы всего предприятия рухнула:

• уменьшился выпуск продукции;

• упала выручка;

• выросло энергопотребление;

• увеличился отсев, а это означает неэффективную работу и дополнительные издержки на износ оборудования.

Давайте выразим это в цифрах.

• Падение выручки (при работе 16 ч/сутки) — порядка 19 000 000 рублей в месяц, при рентабельности 30% — это потеря прибыли 5 700 000 рублей в месяц (косвенный убыток).

• Дополнительные затраты на электроэнергию — 200 000 рублей в месяц.

• Дополнительные издержки (10%) на износ оборудования (увеличение ежегодных затрат на расходные и запасные части, приведённые к месяцу) — 250 000 рублей в месяц.

Суммируем показатели и получим в результате использования морально устаревшего и неверно подобранного оборудования потерю прибыли в 6 150 000 рублей в месяц или 73 800 000 рублей в годовом выражении. То есть экономия в 1 млн рублей на этапе приобретения обходится в 1 млн долларов в год во время эксплуатации.

Такова цена ошибки при принятии решения в новых рыночных условиях.

Подведём итоги. К сожалению, в рамках небольшой статьи невозможно осветить этот вопрос достаточно подробно. Но ключевая мысль, которую мы хотели донести, заключается в том, что дихотомия цена-качество в случае приобретения дробильного и особенно сортировочного оборудования для нерудного месторождения предприятиями МСБ — это ложный выбор.

А реальный выбор состоит в следующем: либо найти профессионалов своего дела и добросовестных людей, которые помогут вам с выбором технологии, подбором и изготовлением оборудования; либо взять этот процесс в свои руки, и вооружившись знаниями, правильно сформулировать и поставить заводу-изготовителю задачу, а также проследить корректность её выполнения. Это позволит добиться выдающихся результатов и обеспечит эффективную и прибыльную работу вашего нерудного предприятия.

Работа в нерудном секторе по-прежнему интересна и прибыльна, если подходить к организации дела с умом и правильно выбирать партнёров. Выбор контрагентов — это, вероятно, самая трудная задача в бизнесе, и здесь уместен совет из шедевра Экзюпери: «Главного глазами не увидишь, зорко одно лишь сердце».

Друзья, сегодня нет альтернативы знанию и трудолюбию, и мы рады провозгласить наступление новой эпохи: пришло время профессионалов — наше с вами время!

Вместе мы обязательно свернём горы!

Текст: Антон Третьяков, учредитель и финансовый директор ООО «ТехКарьер»; Роман Ремешевский, учредитель карьера в Смоленской области и предприятия по производству ДСО ООО «ТЕХНЕРУД»