пол в микроавтобусе своими руками видео

Пол в БУС и мелочи

С наступлением холодов от своей второй половинки начал часто слышать что ей холодно ))) Дело в том, что в бусе не было пола, он просто был железный, крыша и боковины тоже чистое железо, вот от них и тянуло холодом ((((

Долго собирался и понимая что тянуть времени больше нет решился сделать пол, дело не благодарное и головняковое как потом оказалось ((((

Из материалов купил:

1. два листа ОСБ 2500х1250х15 влагостойкое- 409,80 грн

2. Линолеум 3х1800- 29.99 грн.м2- 175-180

3. 9 листов виброизоляции 2,5 мл. — чуть больше 500 грн.

4. клей-герметик момент- 2 шт. (были дома после ремонта)

5. подложка — 5 м. толщина 2, 5 мл. — 65 грн за все.

6. карандаши- 8 грн.

7. Саморезы — 23,60 грн

Как писал дело не благадарное ))) Если будет возможность сделать в Бердычеве или еще гдето у кого есть лекала ДЕЛАЙТЕ не задумывась ))))

Приехал к куму у него частный дом и помощник и удобней работать. Сняли сидухи, вытянули все барахло, съездили в магазин скупились и возвратились работать. Начали в часов 11, закончили примерно в 19-20 уже не смотрел.

Целый день шел дождь, работы то приостанавливали то возобновляли. Как делать толком ни я ни кум не знали.

Приехал на подмогу БУСОВОД Серега shuma34 shuma34 Проблема была в том, что размер кузова 2890х1650 (Лонг) а лист ОСБ 2500х1250 и как не крои цельным куском не ложиться, и двух листов тоже мало надо 3 листа ОСБ а это + 200 грн ((( да и куда потом остатки девать? они мне не нужны. немного схимичили и по углам положили кусочки (дальше будет видно.

Работа:

1. Сразу подмели и помыли пол.

2. резали лекало с полиэтилена, это не годиться, надо картон (гдето читал но не сам сделал). полиэтилен не годиться т.к. его невозможно ровно разложить на полу и потом не получится точно вырезать нужную деталь.

3. Основные углы резали с лекал сделанных с картона с разорваного ящика )))

4. под ноги пассажира наклеил три листа виброизоляции УЛЬТИМАТ примерно 70х50 см (один лист) виброизоляцию брал в Базе автозвука чуть больше 60 грн за лист, СТПшный стоит около 100 грн за лист, но по качеству УЛЬТИМАТ не уступает СТП но цена приятно радует, 9 листов по цене 5 СТП, кому оно такое надо? )))

5. Потом на пол положили подложку ИЗОНОРД из плотного «пенопласта» 5 мл по всему полу как теплоизоляцию, по ребрам жесткости приклеили их на клей-герметик, но этого можно было и не делать мне так кажется и еще 2 листа осталось.

6. на подложку положили ОСБ.

7. на ОСБ линолеум, брали обычный бытовой т.к. он и красивее, дешевле, я вожу только супругу и ребенка, должно хватить на некоторое время а там если что поменяю, цена за квадрат 30 грн.

8. потом прикрутили сидуху, но тут не хватило длины старых болтов т.к. добавилась высота пола из-за ОСБ на 15 милиметров, болгаркой нарезали из нержавеющей шпильки, шпильки покороче и зажато все гайками и законтрогаено.

9. Снятая ступенька на распашонке была зачищена от ржавчины и загрунтована, как высохнет будет закрашена в белый цвет, обезшумлена и на нее оденется пассажирская ступенька вместо грузовой )))

Подгонку пола и дельные советы давал shuma34 за что ему отдельное спасибо, респект и уважуха )))) надо будет помочь перекопать огород зови ))))

ИТОГ: стало намного тише и мне кажется теплее.

в воскресенье на потолок доклеивал виброизоляцию и теплоизоляцию, что бы ее не греть по отдельности я тупо завел двигатель и включил печку на максимум разложив листы вибры на сидухи, было жарковато даже в майке, но она разогретая ложилась еще лучше чем летом )))))

В воскресенье к вечеру был не живой не мертвый )))

еще надо докупить вибры на ступеньки и боковины т.к. от них теперь идет начал слышаться шум ))) и теплоизоляцию на боковины и потолок это еще примерно 800-1000 грн, и можно будет зашивать потолок и боковины )))

Как сделать пол в микроавтобусе из ламинированной фанеры

Н аиболее распространенным транспортом для частного бизнеса являются небольшие микроавтобусы. Сейчас на рынке предлагается большое количество фургонов, различного размера и грузоподъемности, но по большей части они идут без отделки грузового отсека. Ее можно заказать в различных мастерских и даже на заводе, но за это придется выложить кругленькую сумму, хотя ничего сложного в этом нет. Здесь вы узнаете, как самостоятельно сделать пол в микроавтобусе из ламинированной фанеры.

Содержание:

1. Преимущества ламинированной фанеры.

2. Какие материалы понадобятся, и какой толщины брать фанеру.

3. Порядок отделки пола автобуса ламинированной фанерой.

Преимущества ламинированной фанеры

Основным ее достоинством является невысокая цена по сравнению с автомобильной фанерой (гл/сет), которая стоит в два раза дороже. Ламинированная фанера имеет такие преимущества:

Использование ламинированной фанеры не только защитит грузовой отсек фургона от механических повреждений (вмятин, царапин), но и облегчит вам погрузку, выгрузку, а также обеспечит сохранность хрупких грузов.

Какие материалы понадобятся, и какой толщины брать фанеру

Вам понадобятся такие материалы:

Толщину фанеры на пол выбирают в зависимости от грузоподъемности автомобиля и предполагаемой массы перевозимых грузов. Если грузоподъемность микроавтобуса до 2 тонн, то нужно стелить листы толщиной не менее 12 мм. В больших фургонах с грузоподъемностью выше 2 тонн рекомендуют использовать фанеру толщиной от 30 мм. Это касается и транспорта который перевозит небольшие, но тяжелые грузы. На стены (и даже потолок) берут фанеру толщиной до 24 мм, которая отлично защищает груз и кузов фургона от повреждений. Вот здесь можно просмотреть существующие типоразмеры ламинированной фанеры и выбрать для себя наиболее подходящий вариант.

Порядок отделки пола автобуса ламинированной фанерой

Сначала монтируем обрешетку из реек, к которой будет прикручиваться настил. Вместо деревянных реек можно использовать толстые полосы фанеры. Для закрепления каркаса делаем в кузове отверстия и обязательно обрабатываем их противокоррозионным составом. После этого крепим рейки на пол. Колесные арки также закрываются каркасом, но делают так не всегда.

Подготавливаем фанеру, а чтобы это сделать правильно и точно, делаем сначала выкройку, после чего переносим ее на лист. С помощью электролобзика выполняем распил, после чего обрабатываем торцы мастикой для фанеры. Для фигурных резов используйте пилку с маленькими зубьями, иначе на месте реза фанера будет расщепляться.

Для крепления листов к обрешетке можно использовать обычные саморезы по дереву. Однако от вибрации, со временем, шурупы «вылезают», что может привести к порче груза, поэтому лучшим вариантом являются вытяжные заклепки из алюминия. Они не поддаются коррозии, и надежно удерживают соединение.

Крепим фанеру к обрешетке с помощью метизов, после чего сразу устанавливаем алюминиевый уголок на край, чтобы не повредить торец фанеры со стороны дверей еще во время работы. Самым сложным этапом является закрытие колесных арок, так как придется резать и подгонять детали по месту, чтобы получить ровную конструкцию. При изготовлении пола особое внимание нужно уделить обработке стыков специальной мастикой для склейки фанеры. Также стыки можно закрыть при помощи Т-образных алюминиевых планок.

После того как пол в микроавтобусе сделан, можно дополнительно постелить на него линолеум. Это увеличит не только срок службы фанеры, но и облегчит чистку и уборку грузового отсека.

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!

Новый пол для буса

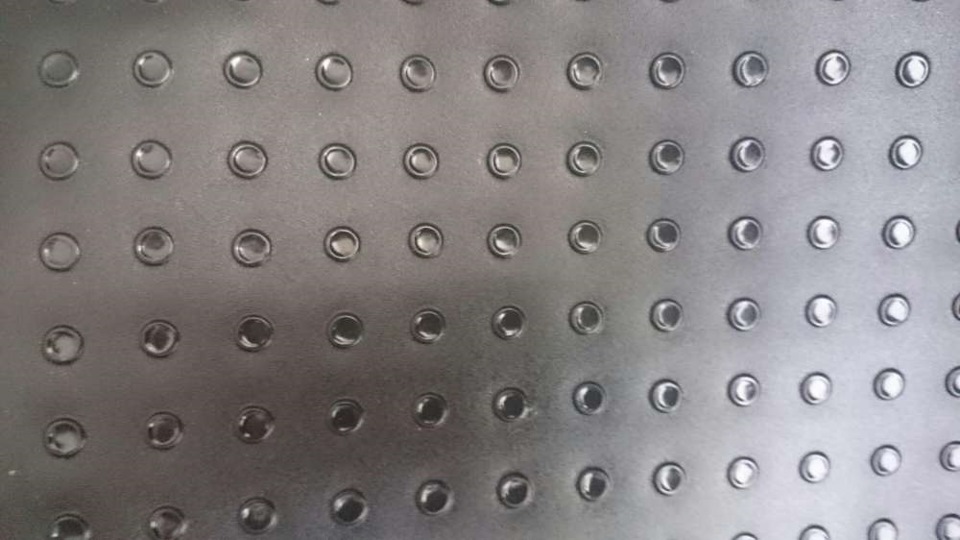

Всем здрасте. Давно ниче не писал так, как после перетяжки потолка начал заниматься картами. Снял старые карты по ним начал изготавливать основу для новых, но…мешал мне старый пол нормально примерять обшивку и тут понеслась. Как ранее уже писал железо пола по предварительным оценкам было в неплохом состоянии, вот фото:

Кстати прежний пол был весь трухлявый и влыжный, виной этому не закрытые отверстия под болты в полу, их я залепил автопластилином.

Далее был выбор из чего сделать основу на пол:

1. ДВП — сразу отпало по причине того что впитывает влагу

2. фанера — думал постелить ее, но в городе оказалось что ее нет

3. OSB 6мм — его и постелил, не сильно дорогой материал + не впитывает влагу.

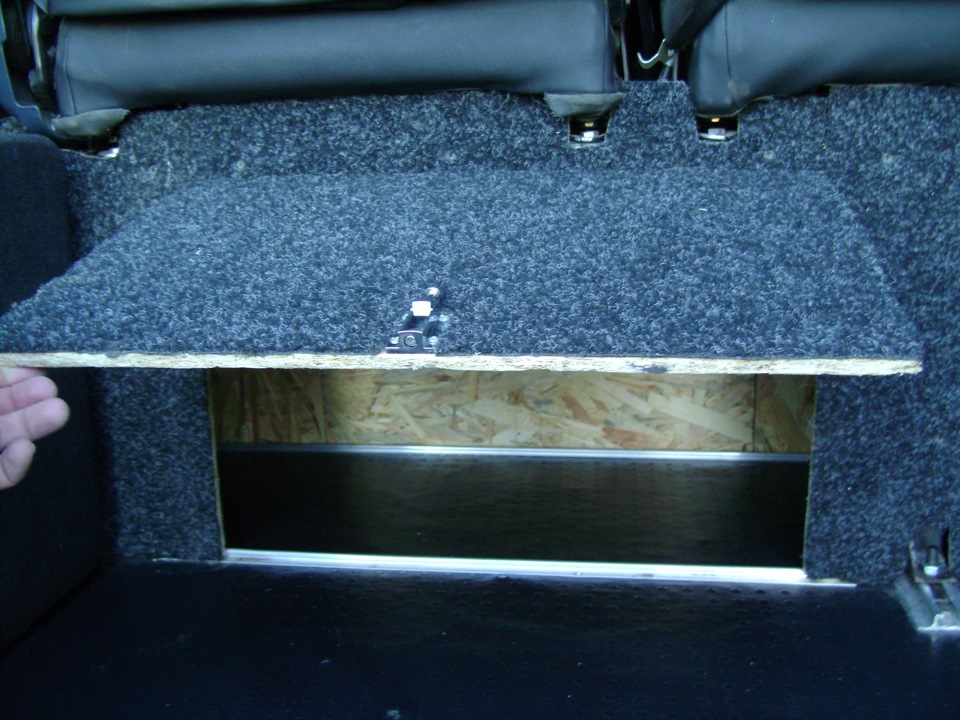

Вот фото готовой основы лежащей на куске автолина.

Далее обрисовав основу на автолине, режем автолин по разметке.

Затем монтаж заготовок в автомобиле. Под OSB я подложил ИЗОЛОН, ну тот который для теплых полов (дешевый, вот на него и пал выбор), OSB раскрепил местами саморезами чтобы не гулял по полу, а затем уложил автолин.

На фото уже переставленный баллон ГБО, под него позже сварится короб и обтянется карпетом, а сверху станут доп сиденья. В общем результатом доволен, но есть как всегда одно но, черный автолин смотрится хорошо, но уж слишком маркий. И на последок вот где теперь заправочное для ГБО.

Новое покрытие на пол.

Изначально брал машину с покрытием ковролин, вся машина им обшита и соответственно пол тоже. По началу казалось классно, но когда пришло лето и весь песочек, ракушки и т.п. стало оставаться в ковролине — убирать салон стало не очень хорошо. Так же это не практично когда весна, осень грязь, тоже со временем «втирается» в тот же ковролин. Вообщем летом, была возможность закупил, что надо для нового покрытия. Но линолиум я взял не простой, это же volkswagen,а не какой то автобус или маршрутка, всё должно быть только по высшему классу) Поэтому на ОЛХ нашёл немецкий автолинолеум tarkett.

-сверление дырок под салазки(где это необходимо) * салазки сделал для того, чтобы если надо снять сидение не лезть под днище, теперь всё легко и просто и первый ряд сидение «катается»

— обезшумка-толстым слоем положили

-сверху ваты дополнительно ковролин

-подгонка ЮСБ фанеры и установка его на пол.

-ложим линолиум, по месту подгоняем, даём день отлежаться и клеем. (клей использовал бустилат, хорошо клеит на фанеру, а кусочек который клеил к металлу, использовал 88 клей профессиональный, в металлической банке-вообще на «улёт» клеит.

-из остатков ЮСБ фанеры, вырезаем новые «карты» под сидение и клеим на них тот же ковролин на 88 клей.

Так же нашёл не заводскую ступеньку, так как она была в 2 раза дешевле и купил фонарик с Лады Освар, который встал в свою законное место как родной. Сразу же купил туда светодиодную лампу. Подключил его: минус с концевика двери + с плафона. Итог: открываешь двери ступенька подсвечивается.

Так же в заднюю часть ушёл огнетушитель, которые прикреплён к карте двумя ремешками-довольно симпатично.

И как я говорил первый ряд сидений движется » взад-вперёд» по салазкам.

На этом всё, смотрим оцениваем) Это не конец, далее будет)

Volkswagen Transporter 2001, двигатель дизельный 2.5 л., 102 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Volkswagen Transporter, 1999

Volkswagen Transporter, 1991

Volkswagen Transporter, 1999

Volkswagen Transporter, 1995

Комментарии 44

Привет. Подскажи от какой машины задний ряд одиночных сидений? Я хочу поставить три одиночных сиденья в ряд и не могу понять какие поместятся.

Привет. К сожалению, не подскажу, я с таким салоном уже покупал и от какой машины сидения не знаю

Нужны стдения спарка вместо одиночки на перед, посоветуйте какие можно поставить?Какие могут подойти?

Поставить можно любые, только придётся тумбу переделать. Но и смотрите по высоте и ширине, чтобы встали

А у этого «линолиума» есть какой артикул или как его отыскать то?)))

нет) автолинолиум tarkett

утеплил, так утеплил)))

как на єтих направляках не болтаются сидухи?

Так болты гайками затягиваются, при необходимости двигать-раскручиваются

Надежные эти направляйки?

А чем ненадежны? Закрутил и всё, сами не открутятся

сначала юсб, а уже сверху ступенька клипсами к юсб

Всё нормально, но! Вата на полу — это самый просто рассадник гнили. Поскольку попадание влаги по фанеру неизбежно, и рано или поздно появятся проблемы. В начале неприятный запах, позже — будет гнить ковролин и фанера, ну и собственно ржаветь в самом слабом месте! Процесс конечно не быстрый, но неизбежный!

«Качественная минераловатная изоляция не боится увлажнения. Являясь гидрофобным материалом, минеральная вата практически не впитывает в себя влагу. Жидкость, попавшая на ее поверхность, не проникает в толщу материала, благодаря чему он остается сухим, сохраняет свои высокие теплозащитные свойства. Даже попавшая в качественную минеральную вату влага за счет диффузии или других физических явлений не накапливается в материале. Поэтому изоляция из этого материала идеально подходит для утепления бань, саун и других объектов, где присутствует повышенная влажность. » и от себя, влага туда ни как не попадёт все закрыто герметически дырок в днище нет. Тем более и сама юсб влаги не боится

Это отличная вырезка из статьи в интернете. И при вертикальном положении, и дышаших стенах, а минвата дышит под слоем штукатурки, минеральная вата действительно является очень хорошим средством. Но вот Есть такая штука, как точка росы, которая неизбежна на «герметичном» днище авто. Поскольку перепады температуры при включенной печке зимой, днем и ночью осенью и весной неизбежны. И минвата будет реагировать на них соответствующе. Абсолютно не так как на стене дома, где перепады не на столько часты и постоянны, и есть нормальная проводимость через поры штукатурки и прочего. Процесс далеко не быстрый, и пару лет может вообще ничего не быть, однако может и через два года все быть достаточно плачевно. Вот ту, и сыграет роль качество ваты, погодные условия и температурный режим. Когда купил машину, то у меня тоже лежала вата. Понятия не имею сколько. Однако немного был странный запах в авто, и никак не мог понять, почему, а как-то случайно залез в одну из карт, и охренел от увиденного. Повыкидывал всю вату, на пол кинул нормальную вибру и шумку, боковины этим летом заделаю. Запах исчез уже через день. Эффект шумоизоляции у ваты — действительно есть. Но материал аж никак не подходит для авто. Вернее не самый правильный для авто.

я тебя услышал. конечно этот фактор зависит больше всего от качества минваты, да и минвата минвате рознь. Буду смотреть как она себя поведёт, по крайней мере я слышу первый отрицательный отзыв, что ты написал.

тоже хотел написать про точку росы, но об этом уже написал avtoslesar2014. Хочу добавить, что при использовании минеральной ваты для утепления кровель и межэтажных перекрытий используется параизоляция «изоспан» она позволяет выходить из ваты парам, те влаге, не впускает влагу внутрь, разные стороны имеют разные поверхности. Так же изоспан задерживает пылевые частицы ваты. Так же, утепление подобными материалами всегда производится снаружи помещения, иначе стены промерзают и разрушаются, в вашем случае гнить будет днище.

Установка сидений второго ряда, монтаж каркаса и утепление пола

1. Как вы помните, наш полноприводный домик на колёсах с завода оснащён передними поворотными креслами. Таким образом, получается уютная кают-компания на четверых. Остаётся только прикрутить сиденья, врезать окно и добавить откидной столик к левой стенке — и можно устраивать семейные чаепития по вечерам!

2. Давайте сначала расскажу про сиденья, про их плюсы и минусы. Как альтернативу я рассматривал переднее «полуторное» сиденье от того же Спринтера (которое ставится в кабине), но в итоге остановился именно на полноценном двойном диване от Крафтера.

1) Два встроенных ремня безопасности (это было основным критерием при выборе)

2) Крепления Изофикс для детских кресел. Хотя сейчас у нас кресло без них, но вещь всё-таки удобная.

3) Сиденья новые! То есть их сняли с новой машины, которую переоборудовали под другие цели, и выставили на продажу. Ни царапин, ни следов эксплуатации.

4) Кожаные регулируемые подголовники, кожаные вставки по бокам. Сами сиденья, к сожалению, тканевые (изначально искал кожу, но таких в продаже вообще не было).

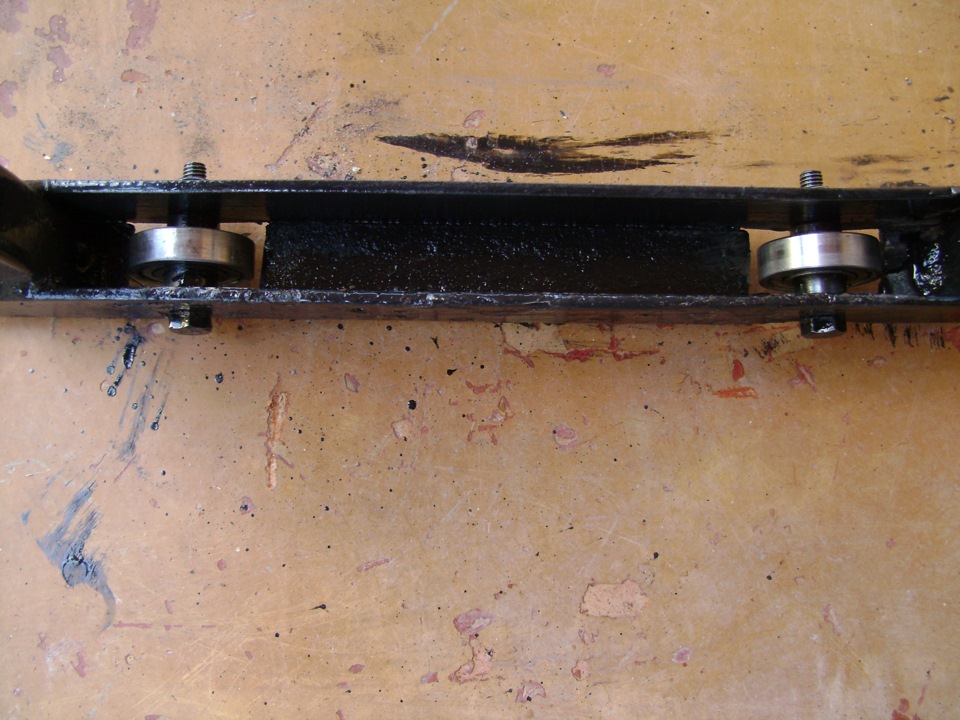

5) Крепятся на двух салазках, которые шли в комплекте, возможно быстрое отщёлкивание и демонтаж. То есть если они испачкаются (что с двумя детьми вообще элементарно), можно будет просто вытащить их на улицу, помыть водой из шланга и высушить на солнце — то, чего нам очень не хватало в «Калифорнии».

6) Нет подлокотников (специально искал без них, чтобы не мешали проходу мимо сиденья в заднюю часть салона).

7) Ширина 107 сантиметров (изначально планировал 100см) — чуть больше пространства для детских кресел.

8) Удобный угол наклона спинки (у «полуторного» сиденья она более прямая), сидеть на них комфортнее.

Но два последних пункта оказались ещё и «минусами«. Сейчас расскажу, почему.

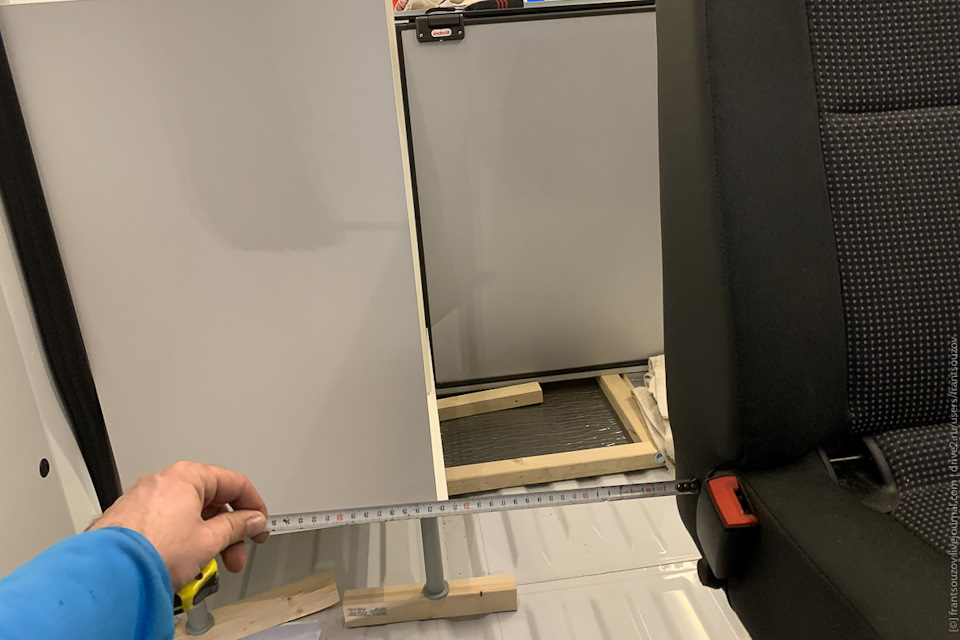

Во-первых, по задумке инженеров, они должны устанавливаться в специальные углубления на полу (широкие рёбра жёсткости, отмеченные на фото двумя нижними стрелками). Так вот, в этом случае расстояние от стенки до кресла составляет 8 сантиметров (отмечено правой стрелкой, видимо, как раз для размещения возможного подлокотника). Но у нас в салоне и так дефицит места по ширине!

3. Во-вторых, из-за большего угла наклона спинки, которая, к сожалению, не регулируется, их пришлось отодвигать вперёд на большее расстояние, чем планировал изначально. Итак, между баком для воды и сиденьями у нас будет душевая кабина шириной 60 сантиметров (на фото туда как раз влез синий ящик). Вертикальный брусок — это будущая стенка душевой кабины. Сиденья пришлось подвинуть вперёд на 10 сантиметров, как результат — на такое же расстояние уменьшилось жилое пространство впереди. Между краем сиденья и стойкой водительской двери теперь остаётся 60 сантиметров (правая стрелка на фото, я планировал 70), так что откидной столик будет именно такой ширины.

4. И самое главное: при установке в штатные углубления между кухонным блоком и торцом сиденья остаётся всего лишь 22 сантиметра для прохода (я планировал 37 сантиметров: 177см ширина машины минус 100см предполагаемая ширина сиденья, минус 40см ширина кухонного блока — получается как раз 37 сантиметров, чего вполне достаточно). Но сиденье мало того, что оказалось шире на 7 сантиметров, так ещё и дополнительно стоит в стороне от стенки на 8 сантиметров! Мало того, что пройти становится затруднительно, так ещё и дверцы кухонного шкафчика полностью не откроешь!

5. Единственный выход — это переносить точки крепления в «нештатные» места, сдвигать диван вплотную к стенке (правая стрелка), и тогда между кухней и сиденьями остаётся ровно 30 сантиметров — и пройти нормально можно, и дверцы открываются полностью (левая стрелка).

Да, забыл упомянуть про ещё один недостаток: у «полуторных» сидушка откидывалась и под ней была удобная тумба для вещей, а тут придётся делать какие-то стенки и дверцы, чтобы задействовать пустое место под диваном для хранения.

6. Ну и теперь переходим к самому главному: казалось бы, что может быть проще, чем закрепить сиденья на огромном ровном полу микроавтобуса? Ну, скажем так, относительно ровном. Нижние две стрелки — это рёбра жёсткости, где сиденья должны быть установлены штатно. При сдвиге их к боковой стенке выяснилось, что отверстия полозьев попадают не на центр новых рёбер жёсткости (верхние стрелки), а на их боковые стенки, что слегка добавило проблем. Ну да ладно, с этим я как-нибудь справлюсь. По идее, надо будет просто взять дрель и просверлить пол. Но для начала заглянем под машину, просто чтобы убедиться, что всё задуманное получится легко и просто.

7. Два полозья крепятся четырьмя болтами М12. И если для трёх креплений будущие отверстия получилось разметить без проблем, то с четвертым вышла засада. Оказывается, пол нашего фургона только изнутри прямой и ровный. А вот снизу производитель почему-то не продумал вариант, что я решу закрепить сиденья автодома в нештатные места. И установил именно здесь подвесной подшипник карданного вала!

То есть заднее крепление правого полозья с точностью до миллиметра упирается в левый крепёжный болт подшипника кардана (левая стрелка, там сбоку ещё топливный бак, так что сфотографировать получилось только с этого ракурса). Ну допустим, болты у этого подшипника длинные (правая стрелка), можно было бы попробовать укоротить болт (хотя это тоже плохой вариант, как мне кажется) и каким-то образом попробовать разместить здесь шпильку крепления.

Но нет! Внутри поперечных силовых элементов кузова именно в этом месте проходит тросик ручника (нижняя стрелка), опять же, с точностью до миллиметра! Так что этот вариант отпадает. А раз так, надо переносить точку крепления в правую сторону на минимально возможное расстояние (крестик на фото). Следовательно, придётся изготавливать силовой каркас для крепления полозьев сидений.

На принятие этого решения (беготня вокруг машины с рулеткой в поиске оптимальных точек) у меня ушло ровно два дня. Ибо, как говорится, «семь раз отмерь«!

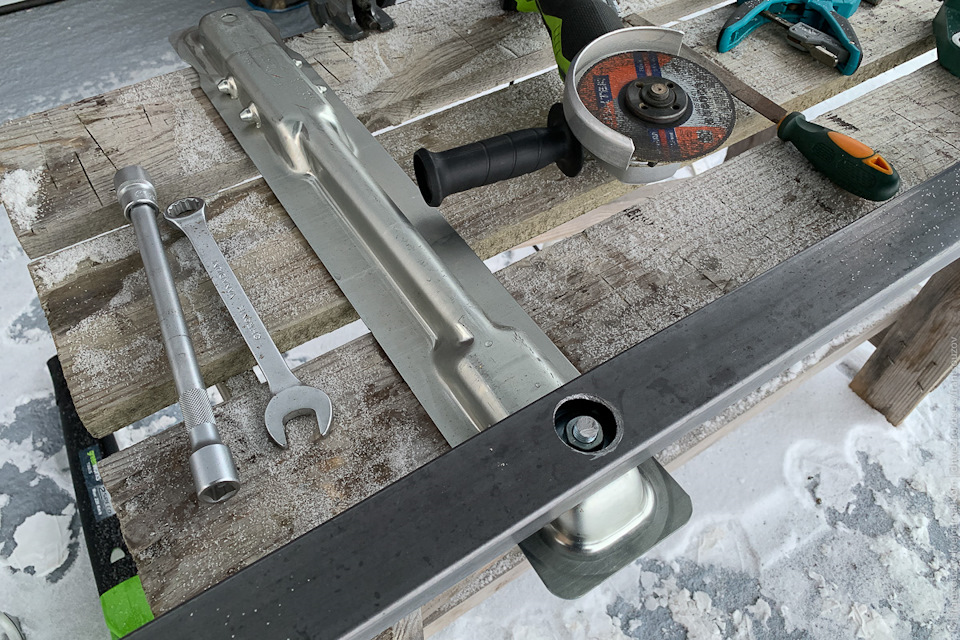

8. Съездил в Леруа, купил там стальной профиль сечение 40х20 и толщиной стенок 1,5мм (больше у них не было). Подумал, решил, что всё же он будет слабоват. Покатался по металлобазам рядом с домом. Со второй попытки нашёл профиль 50х25 толщиной 2мм. Изначально хотел сталь 3мм, но у такого профиля сечение начинается от 60х60мм, это уже чересчур — ведь именно на такое расстояние придётся и поднимать пол!

9. Каким-то чудом (иначе я это назвать не могу) задние точки крепления разместились на линии штатных крепёжных проушин. Соответственно, я решил вначале закрепить профиль к ним и посмотреть, что получится.

10. Ну вот, всё практически готово! Теперь осталось взять прозрачный скотч (синей изоленты не нашёл) и надёжно примотать полозья к стальному профилю.

11. Но нет, только болты М12, только хардкор! Учитывая, что в задней правой точке я не буду сверлить пол фургона, то придётся разместить крепление внутри профиля, для этого коронкой на 30мм вырезаю технологическое отверстие. Сделать это на хлипком китайском держателе для дрели оказалось не так-то просто!

12. «После сборки обработать напильником». Вот что получилось. Внутри, понятное дело, размещена шайба максимально возможного диаметра, а гайка впоследствии была заменена на самоконтрящуюся, чтобы от тряски и вибрации ничего не разболталось.

13. Первая примерка сидений. Собственно, я думал, что весь этот сыр-бор с каркасом исключительно из-за невозможности засверлиться сквозь пол там, где расположен подвесной подшипник кардана (правая стрелка). Но выяснилось, что задняя точка левого полозья «висит в воздухе», так как именно в этом месте ребро жёсткости на полу сменяется выштамповкой (левая стрелка). Так что без стального профиля всё равно бы не обошлось. Две серые рукоятки по бокам — это механизм быстрого снятия сидений. При этом отщёлкиваются они буквально одним пальцем, а вот обратно заходят почему-то лишь с помощью киянки. Видимо, ещё не приработались. 🙂

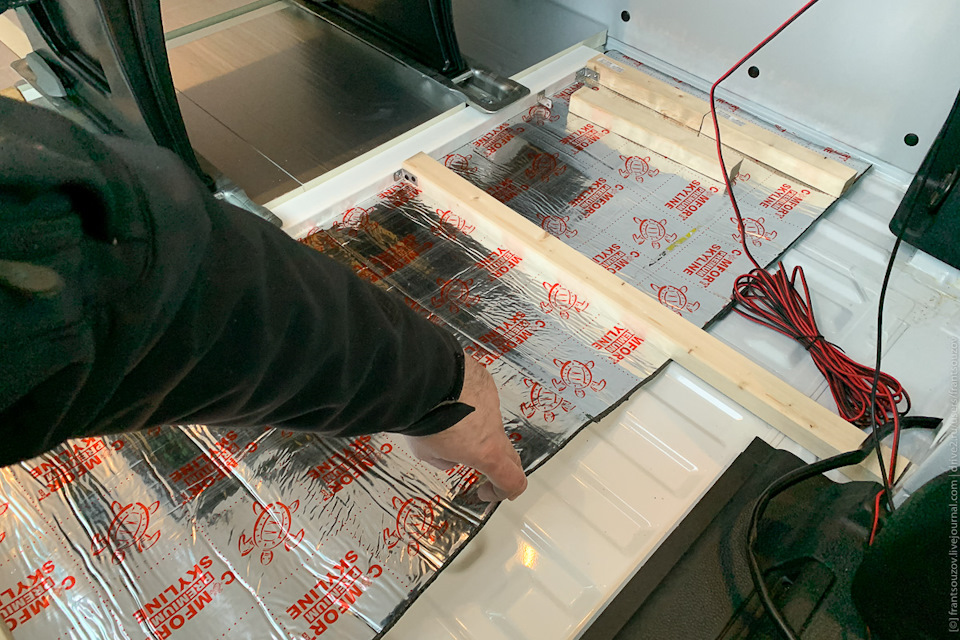

14. Ну что же, рано или поздно это должно было случиться. Берём дрель и сверлом на 12мм лишаем кузов новенького Спринтера девственности!

15. Левая задняя точка крепления. Здесь всё прям отлично. Как и планировал, болт попал в существующее отверстие силового элемента, то есть сверлить пришлось только лишь сам пол.

16. Правая задняя точка крепления, которую пришлось переносить дополнительно переносить вправо. Вначале решил, что «рука дрогнула» и засверлился криво. Но нет, боковой и центральный силовые элементы кузова имеют разную ширину (отмечены стрелками) и расположены не по оси, а центровался я по верхнему элементу, в котором находятся закладные штатных крепёжных проушин. Так что всё идеально ровно! До крепления подвесного подшипника около 5 сантиметров, так что они друг другу не мешают.

17. Финал уже близко. Отметки слева направо: левая штатная крепежная проушина, заднее левое крепление сидений (там, где попал в уже существующее отверстие силового элемента), заднее правое крепление (там, где не стал сверлить пол, и разместил крепёж внутри профиля). Четвёртая точка — это сделанное в полу отверстие рядом с карданом, и последней идёт точка правой крепёжной проушины. Как результат — вместо двух точек профиль крепится в четырёх (двумя болтами М8 и двумя М12), и все они проходят через силовой элемент кузова.

18. Дабы не накосячить на последнем этапе, передние крепления вначале наметил тонким сверлом, чтобы посмотреть, куда именно они выйдут. Переживал за тросик ручника, но от болта до него больше двух сантиметров, так что встретиться им нереально. При резком торможении основная нагрузка будет приходиться именно на задние точки полозьев (с завода они идут усиленными именно сзади, на видео в конце записи я про это упоминаю), так что передние точки полозьев буду крепиться просто через стальной пол фургона.

19. Так как почти всё готово, обезжирил и покрасил профиль в два слоя грунт-эмалью Новакс. Красил мелким валиком, так что без подтёков не обошлось, а в двух местах пришлось красить аж в 4 слоя — краска упорно не хотела ровно ложиться. Сделанные в кузове отверстия, разумеется, тоже зачистил и покрасил в два слоя, рядом с банкой стоит упаковка ушных палочек — для небольших отверстий с ними удобнее работать, чем с кистью.

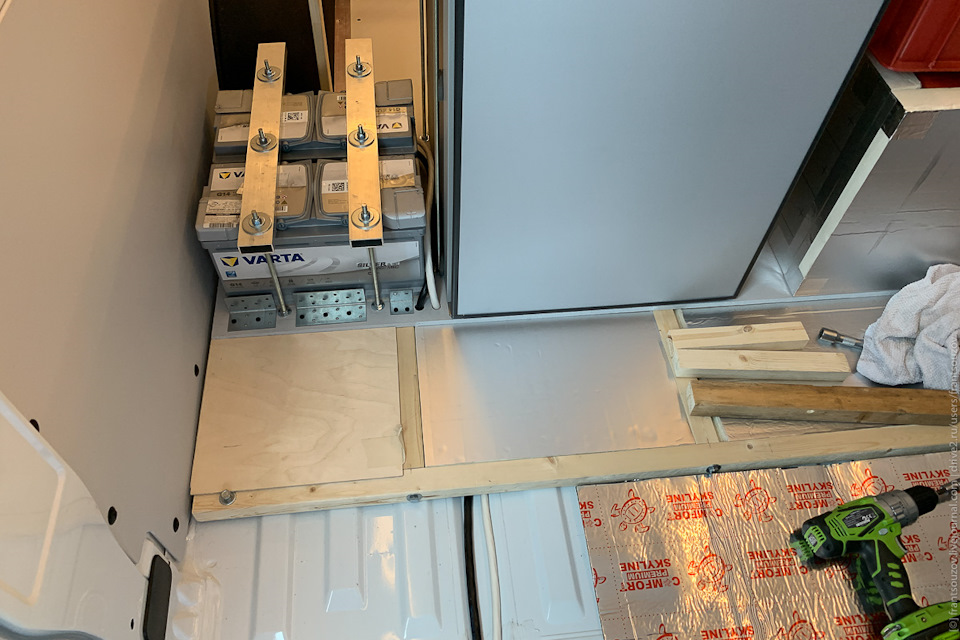

20. Так как доступа к этой части пола у меня потом не будет, то прокладываю проводку для двух задних аккумуляторов. Сечение кабеля — 50 квадратных миллиметров, взял вариант подороже с маркировкой «ГОСТ», думаю, его хватит с запасом. Так как провода идут внутри ребра жёсткости пола, то заморачиваться с гофрой не стал.

21. Настало время окончательно прикрутить сиденья. Для этого использовал «пирамидку» из шайб: вначале идёт шайба с внешним диаметром 60мм и толщиной стали 5мм, затем две шайбы поменьше (М16, если не ошибаюсь), потом две шайбы М12 и самоконтрящаяся гайка М12. Кстати, в Леруа не нашлось болтов М12 нужной мне длины (150мм), так что нашёл неподалеку специализированный магазин крепежа и выбрал там подходящие. Сказали, что сделаны в России, а не в Китае, надеюсь, металл нормального качества.

22. Как закрутить всё в одни руки? Очень просто! Для этого нужен лишь длинный вороток и побольше китайских стяжек. Любители виброизоляции заметят знакомый блеск фольги на полу. :)))

23. Пользуясь тем, что зима была аномально тёплой и на улице устойчивый плюс, хорошенько всё проантикорил. Хотя сам крепёж оцинкованный, но хуже точно не будет. К сожалению, белой мастики не нашёл, так что перфекционист вынужден страдать. Как уже говорил, задние точки крепления проходят сквозь поперечный силовой элемент (используемые шайбы оказались даже чуть больше по ширине), а передние просто закреплены сквозь пол.

24. Вот теперь красота! Профиль лежит на виброизоляции толщиной 6мм (не знаю, как называется материал, но мне в магазине сказали, что это «три в одном» — вибро, звук, тепло), так что об краску пола нигде ничего не трётся. Заднюю правую точку крепления в последний момент пришлось дополнительно утопить внутрь профиля (отмечена стрелкой), чтобы не мешала укладке финишного покрытия пола. На фото можно заметить маленькие мебельные уголки, прикреплённые к стальному профилю по сторонам.

25. Ну и напоследок — продлил каркас пола из деревянных брусков и проложил утеплитель — PIR-плиту толщиной 30мм.

26. Теперь он связан со стальными профилями, а передние бруски упираются в основания передних сидений (с торцов проложил прокладки из изолона, чтобы не тёрли краску). Таким образом, весь каркас пола стал единой конструкцией, которая будет равномерно распределять нагрузку при резком торможении. В середине тумбы пассажирского сиденья виднеется щель — через неё и пройдёт силовая проводка к третьему аккумулятору, который будет установлен рядом с автономным отопителем салона.

27. Ну, разумеется, нигде не накосячить я тоже не мог. «Забыл» приклеить виброизоляцию. 🙂 Ладно, и так сойдёт, тем более, сзади слой изолона тоже ведь не приклеен к полу! 🙂

28. Часть электрики будет расположена под водительским сиденьем, а часть в техническом отсеке рядом с душевой кабиной. Размещаю кабель-канал 60х40мм внутри пола, по которому пойдёт электропроводка, в том числе силовая. Специально взял широкий, чтобы в случае необходимости можно было протянуть новый кабель, не вскрывая пол.

29. Ширина кабель-канала совпадает с шириной душевого поддора (60мм, правая стрелка). Соответственно, проводка будет выходить из кабель-канала и проходить под краем душевого поддона в технический отсек (левая стрелка) сбоку от душевой кабины.

30. Результат. Новые сиденья с быстросъёмным механизмом установлены на своём каркасе, задняя часть которого крепится к силовому элементу кузова в четырёх точках. В передней части пола на площади примерно 180х180 сантиметров проложена виброизоляция — наконец-то исчез звук выхлопа и шум от дороги, теперь с водительского места я слышу только мурчание мотора и свист турбины. Проложена силовая проводка к аккумуляторам, а также кабель-канал для будущей проводки в заднюю часть салона. Изготовлен каркас пола и утеплён 30-миллиметровой PIR-плитой. Остаётся лишь уложить финишное покрытие пола (скорее всего, ламинат), но это ещё впереди.

Бюджет данного этапа:

Сиденья — 20000р.

Виброизоляция — 8 листов х 480р = 3840р.

Мастика — 600р.

Краска — 300р.

PIR-плита — 3 листа х 350р = 1050р.

Стальной профиль 3 метра и резка — 500р.

Деревянный брус — 3шт х 40р = 120р.

Крепёж (болты, шайбы) — 500р.

Общий вес:

Сиденья — навскидку около 40кг, не очень тяжёлые, но большие и неудобные, взвесить в одиночку не получилось.

Полозья сидений — 6кг

Виброизоляция — 9кг.

PIR-плита — 2,5кг.

Стальной профиль — 6кг.

Деревянный брус — 3кг.

Крепёж (болты, шайбы) — примерно 2кг.

Итого: кемперочек потолстел на 68,5 кило, для ровного счёта округлим до 70.

Видео процесса установки сидений:

Если ещё не подписались на канал — сейчас самое время это сделать! 🙂 Приятного просмотра!

Следующая часть рассказа о строительстве полноприводного домика будет посвящена врезке кемпингового окна. Тоже думал, что там всё будет легко и просто, ан нет! 🙂