резервуары с плавающей крышей для нефти

Резервуары с плавающей крышей

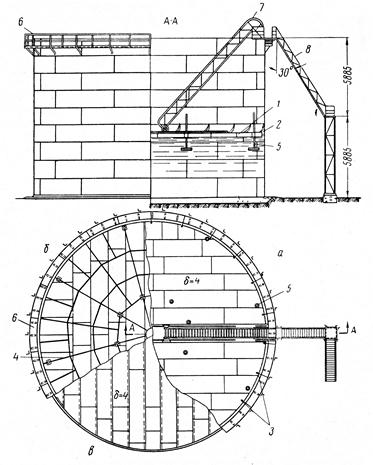

Корпус резервуаров с плавающей крышей (рис. 3.6) представляет собой обычную цилиндрическую оболочку, рассчитанную на гидростатическое давление столба нефтепродукта (см. расчет цилиндрических вертикальных «атмосферных» резервуаров).

В настоящее время существуют плавающие крыши двух типов: 1) двойная понтонная крыша, состоящая из ряда герметических отсеков, обеспечивающих непотопляемость при нарушении герметичности понтона.

Верхний настил крыши понижается к центру для отвода воды, а нижний, наоборот, повышается к центру для сбора паров;

2) одинарная крыша с центральным диском из стальных листов, по периферии которого располагается кольцевой понтон, разделенный радиальными переборками на герметические отсеки, препятствующие потоплению крыши при течи. Благодаря малому весу и простоте конструкции крыши второго типа получили наиболее распространение.

Рис. 3.6. Резервуар с плавающей крышей.

а — план верхнего настила плавающей крыши; б — план ребер жесткости нижнего настила плавающей крыши; е — план днища резервуара;

1 — плавающая крыша;

2 — затвор; 3 — кронштейны затвора; 4 — ребра жесткости; 5 — опорные стойки; в—бал-кон; 7 — подвижная лестница; 8 — неподвижная лестница.

Для предупреждения заклинивания вследствие неровностей стенок резервуара или неравномерной осадки плавающая крыша имеет диаметр на 200 — 400 мм меньше диаметра резервуара. Зазор между крышей и стенками резервуара уплотняют затворами специальных конструкций для обеспечения герметичности при переходе крыши через сварные стыки и неровности поверхности резервуара. Эффективность работы плавающих крыш в значительной степени зависит от надежности уплотняющих затворов, которые должны быть непрерывными и обеспечивать постоянный контакт с корпусом резервуара. В настоящее время наибольшее распространение получили затворы шторный (щелевой) и линейный (контактный). На рис. 3.7, а представлена одна из отечественных конструкций щелевого затвора, состоящего из дюралюминиевой ленты 2, бензостойкой газонепроницаемой ленты 4, соединяющей ленту 2 с контуром 3 и тем самым герметизируя зазор. Дополнительная герметизация обеспечивается лентой 5 из такой же ткани. При помощи направляющей 6, шарнирно-стержневых систем 7 и пружины 8 затвор плотно прилегает к стенке резервуара 1. На рис. 3.7, б показан петлеобразный затвор из прорезиненного бельтинга. Затвор состоит из кольцевой петлеобразной шины 3, которая прикреплена к понтону крыши 2 и соприкасается с корпусом резервуара 1.

Для спуска на плавающую крышу в любом ее положении предусмотрена лестница, которая одним концом опирается через шарнир на верхнюю площадку наружной лестницы, а другим перемещается горизонтально по рельсам, уложенным на плавающей крыше.

Отвод статического электричества осуществляется медным проводом, присоединяющим лестницу к корпусу резервуара. Корпус резервуара заземлен при помощи четырех стальных труб, соединенных между собой стальной лентой. Отбор пробы производится из перфорированной трубы диаметром 325 мм. Труба предохраняет крышу от поворотов при движении и одновременно является направляющей. Уровень замеряют прибором УДУ-5 через специальный люк в плавающей крыше.

Для удаления с плавающей крыши дождевой воды предусмотрено водоспускное устройство, представляющее собой шарнирную систему из стальных труб и гибкого шланга. Чтобы при откачке нефтепродукта из резервуара в нижнем положении крыши не образовался вакуум, а также газовая подушка при закачке нефтепродукта, предусмотрен специальный дыхательный клапан.

В нижнем положении плавающая крыша опирается на стойки из труб. Стойки закреплены в коробах днища плавающей крыши и при движении перемещаются вместе с ней.

Наряду с резервуарами с плавающими крышами широкое распространение получили резервуары со стационарными крышами и понтонами (металлическими или из полимерных материалов). Уплотнение кольцевого зазора между корпусом резервуара и понтоном осуществляется с помощью петлеобразного затвора из бензостойкого материала (см. рис. 3.7, б). Преимущества резервуара с понтоном — простота конструкции, лучшие условия эксплуатации (особенно в районах с отрицательной температурой воздуха и снегопадами), возможность монтажа мелкими секциями по габаритам, не превышающим диаметр люка, что позволяет устанавливать понтоны в бывших в эксплуатации резервуарах и др.

Эффективность плавающих понтонов намного возрастет при использовании полимерных материалов вместо металла. В первых образцах понтонов, разработанных в институте НИИ Транснефть, были использованы винипластовые трубы (для каркаса) и полиамидная пленка ПК-4 для настила. Уплотнение понтона осуществляется с помощью петлеобразного затвора.

Конструкция понтона разборная, что позволяет изготовлять понтон по частям в заводских условиях и затем монтировать внутри резервуара. Размеры отдельных узлов не превышают диаметра нижнего люка резервуара. Благодаря этому понтонами из полимерных материалов могут быть оборудованы все эксплуатируемые «атмосферные» резервуары. Широкое внедрение понтонов из синтетических материалов позволит резко снизить капитальные расходы, что повысит их экономичность. Как показал опыт эксплуатации понтонов из полимерных материалов, на их прочность весьма отрицательно влияют содержащиеся в нефтепродуктах ароматические углеводороды и по этой причине в некоторых зарубежных странах (США, Франция, Англия) пластмассовые материалы заменяются алюминием. Так, в США созданы конструкции понтонов, в которых сочетаются пластмассовые и алюминиевые материалы. В одной из конструкций поплавки изготовлены из пенопласта, мембрана из алюминия, а затвор из неопрена.

Выбор конструкции резервуаров с плавающей крышей или понтоном производится с учетом условий эксплуатации, а также в результате технико-экономического расчета.

Резервуары вертикальные РВС

Вертикальные резервуары РВС, поставки по всей России

Вертикальные резервуары применяются для хранения нефтепродуктов, химических жидкостей, пищевых продуктов и других агрессивных и неагрессивных сред. Они являются необходимым элементом технологической цепочки многих отраслей промышленности: нефтехимической, пищевой, газовой, металлургической и др. Наибольшее их распространение получило в нефтехимической промышленности, являясь составной частью резервуарных парков, нефтеналивных терминалов на предприятиях добычи, переработки и хранения нефти.

Их проектирование, производство, монтаж и эксплуатация регулируются следующими нормативными документами (см. раздел «Проектировщику»):

В соответствии с ними к рабочей среде предъявляется несколько требований:

Классификации резервуаров для нефтепродуктов

В зависимости от эксплуатационных условий и объема выделяются следующие классы:

Для соблюдения мер пожарной и экологической безопасности они должны иметь крышу или понтон для предотвращения испарения легковоспламеняющихся нефтепродуктов и, соответственно, попадания вредных веществ в окружающий воздух.

По конструкции и условиям эксплуатации существуют РВС:

Саратовский резервуарный завод производит вертикальные цилиндрические резервуары для хранения нефтепродуктов объемом до 50000 м 3 с понтоном, плавающей или стационарной крышей.

Устройство резервуаров РВС для нефти

Они представляют собой вертикальные цилиндрические емкости разной высоты и диаметра для хранения до 50000 м 3 жидкостей.

Сверху обязательно имеется крыша (стационарная или плавающая) или понтон, которые крепятся к стенке с кольцевым ребром жесткости.

Выбор типа настила зависит от требований Заказчика, от условий эксплуатации и характера хранимой жидкости.

Также емкости комплектуются технологическим оборудованием (люки, патрубки), лестницей, площадкой с/или ограждением.

Схема вертикального резервуара

Стационарные крыши резервуаров

Каждый тип может иметь две разные геометрические формы: коническую или сферическую.

Плавающая крыша стальных резервуаров

Они применяются при максимальной снеговой нагрузке не более 1,5 кПа и специально монтируются с пригрузом центральной части для уклона к центру, что не дает попасть рабочему продукту на поверхность.

Плавающие крыши бывают однодечными и двудечными. Однодечная конструкция имеет эксплуатационные ограничения: они устанавливаются на корпус с диаметром до 50 м с максимальной ветровой нагрузкой 100 км/ч. Двудечная является усиленным вариантом, который обладает большей плавучестью.

Понтоны для вертикальных резервуаров

Днища резервуаров РВС

РВС до 1000 м 3 изготавливаются с плоскими днищами. Их толщина одинаковая по всему периметру.

Выбор типа зависит от объема.

Сводная таблица технических характеристик

| Объем, м 3 | 50 | 100 | 200 | 300 | 400 | 500 | 700 | 1000 | 2000 | 3000 | 5000 | 10000 | 20000 | 30000 | 50000 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Внутренний диаметр стенки, мм | 3800 | 4730 | 6630 | 7580 | 8530 | 8530 | 10430 | 10430 | 15180 | 18980 | 22800 | 20920 | 34200 | 28500 | 39900 | 45600 | 60700 |

| Высота стенки, мм | 4500 | 6000 | 6000 | 7500 | 7500 | 9000 | 9000 | 12000 | 12000 | 12000 | 12000 | 15000 | 12000 | 17880 | 18000 | 18000 | 18000 |

| Стенка | |||||||||||||||||

| Кол-во поясов, шт. | 3 | 4 | 4 | 5 | 5 | 6 | 6 | 8 | 8 | 8 | 8 | 10 | 8 | 12 | 12 | 9 | 8 |

| Толщина верхнего пояса, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 6 | 7 | 8 | 8 | 12 | 12 | 11 |

| Толщина нижнего пояса, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 6 | 8 | 10 | 12 | 10 | 13 | 18 | 22 | 25 |

| Днище | |||||||||||||||||

| Толщина центральной части, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 8 |

| Толщина окраек, мм | — | — | — | — | — | — | — | — | 6 | 7 | 8 | 10 | 8 | 12 | 14 | 16 | 16 |

| Крыша | |||||||||||||||||

| Толщина настила, мм | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 4 | 4 | 4 | 4 | 4 | 4 | 5 | 5 | 5 |

| Масса, кг | |||||||||||||||||

| Стенка | 2183 | 3638 | 5094 | 7277 | 8187 | 9824 | 12007 | 16410 | 25581 | 36385 | 48426 | 62930 | 86450 | 126243 | 261122 | 299500 | 409480 |

| Днище | 495 | 757 | 1467 | 1909 | 2409 | 2409 | 3582 | 3584 | 8205 | 12903 | 19052 | 17577 | 40756 | 33206 | 62606 | 102400 | 220649 |

| Крыша | 529 | 767 | 1549 | 2715 | 2882 | 2882 | 4726 | 5379 | 12380 | 19350 | 31700 | 25340 | 78619 | 51611 | 110000 | 136200 | 325047 |

| Лестница | 350 | 950 | 950 | 950 | 950 | 950 | 1200 | 1200 | 1200 | 1200 | 1200 | 1200 | 1200 | 2300 | 5100 | 1830 | 20600 |

| Площадки на крыше | 633 | 788 | 1104 | 1263 | 1421 | 1421 | 1737 | 1737 | 2257 | 3159 | 3795 | 3483 | 5692 | 5600 | 6642 | 8500 | 10102 |

| Комплектующие | 1072 | 1162 | 1162 | 1162 | 1442 | 1442 | 1772 | 1772 | 1772 | 1772 | 2512 | 4238 | 4631 | 4852 | 5294 | 5294 | 5294 |

| Люки и патрубки | 400 | 400 | 425 | 774 | 774 | 774 | 951 | 951 | 1077 | 1447 | 2460 | 2968 | 2986 | 2986 | 3561 | 6100 | 12384 |

| Каркасы и упаковка | 900 | 1100 | 1100 | 1100 | 1100 | 1300 | 1300 | 1700 | 3000 | 3400 | 5100 | 9600 | 10200 | 17550 | 24000 | 29600 | 52800 |

| Всего | 6562 | 9562 | 12851 | 17150 | 19165 | 21002 | 27277 | 33433 | 55785 | 81359 | 113505 | 126792 | 230516 | 245835 | 477725 | 589424 | 1056356 |

Вертикальные резервуары с защитной стенкой

Они представляют собой «стакан в стакане». Нефтепродукт или другая жидкость хранится во внутреннем корпусе. Наружная стенка необходима для предотвращения попадания вредных веществ в почву или воздух в случае нарушения герметичности.

Изготовление вертикальных цилиндрических резервуаров

Саратовский резервуарный завод производит резервуары РВС в соответствии с ТУ-5265-002-694784422013 и имеет необходимые Сертификаты соответствия.

Мы производим РВС любого класса опасности и любой конструкции.

Для производства используется листовая сталь различных марок в зависимости от химических характеристик хранимого продукта и от климатических условий на объекте эксплуатации:

Металлоконструкции могут изготавливаться двумя способами: методом рулонирования или полистовой сборки. Также возможно производство комбинированным методом.

Изготовление вертикальных резервуаров методом рулонирования

Способ рулонной сборки предусматривает заводское изготовление стальных заготовок для днищ, стенок и элементов кровли, их автоматическую или полуавтоматическую сварку, а затем монтаж на строительной площадке. Традиционно резервуары до 5000 м 3 представляют собой один рулон, более 10000 м 3 — четыре рулона.

На монтажной площадке происходит разворачивание рулонов: сначала рулон корпуса ставится в вертикальное положение на уже развернутое днище. Далее его разворачивают и фиксируют в проектное положение. Затем свариваются стыки и монтируется покрытие. Корпус с днищем соединяется двухслойной сваркой внутренних и наружных швов.

Методом рулонирования изготавливаются днища малого диаметра. При производстве больших резервуаров периферийная часть состоит из отдельных элементов, которые образуют пояс, а уже к нему крепится нижний пояс.

Изготовление вертикальных резервуаров методом полистовой сборки

Этот способ представляет собой производство отдельных листов необходимой толщины и максимального размера 2500х10000 мм. Кромки обрабатываются на торцефрезерных или продольно-фрезерных станках и кромкофрезерными машинками. Далее стальные листы транспортируются на строительную площадку, где монтируются уже в готовую емкость.

К процессу производства предъявляются определенные требования для обеспечения надлежащего качества:

По окончании монтажных работ на строительной площадке проводится первичная калибровка резервуара на определение его вместимости и его градуировка.

Точность и соблюдение норм проектирования и изготовления вертикальных резервуаров РВС способствуют их долговременной работе, герметичности, надежности и безопасности.

На нашем Заводе РВС изготавливаются как рулонным, так и полистовым способом.

Как заказать изготовление на Саратовском резервуарном заводе?

Для того, чтобы узнать стоимость вертикального резервуара, Вы можете:

Саратовский резервуарный завод выполняет комплексные услуги по строительству объектов. Мы предлагаем:

Достаточно ли плавающей крыши для резервуаров со сланцевой нефтью?

Истинное давление пара (ИДП) – это физическое свойство, имеющее отношение к способности жидкости испаряться. ИДП является основным параметром, используемым при оценке испарений из резервуара, который также используется для определения целесообразности применения к указанному резервуару Правил контроля качества воздуха. Если рассматриваемый резервуар для хранения жидкостей содержит летучую органическую жидкость, ИДП которой превышает 11.1 фунтов на квадратный дюйм абсолютного давления (фунт/дюйм2), Правила в большинстве случаев не позволяют использовать плавающую крышу в качестве способа регулирования, а требуют, чтобы испарения направлялись в парорегулятор. Таким образом, для определения того, может ли плавающая крыша быть приемлемым способом регулирования в рассматриваемом резервуаре, крайне важным условием является точное определение ИДП. Этот аспект, прежде всего, касается легкой нефти, которая добывается на нефтегазовых месторождениях, поскольку, согласно традиционным методам определения ИДП, этот показатель такой легкой нефти периодически превышает ограничение в 11.1 фунт/дюйм2. Резервуары для хранения стабилизированной сырой нефти обычно укомплектованы плавающими крышами для регулирования испарений в атмосферу.

Плавающая крыша накрывает поверхность жидкости, и, таким образом, в значительной мере предотвращает испарение. Наглядно доказано, что плавающие крыши позволяют добиться значительного уменьшения испарений из резервуара – свыше 90%, при условии, что хранящаяся жидкость не кипит. Резервуары для хранения жидкостей с плавающими крышами могут иметь куполообразную стационарную крышу, конусообразную стационарную крышу или вообще не иметь стационарной крыши (т.е. открытые сверху).

Резервуар с плавающей крышей

Плавающая крыша считается мерой по предотвращению загрязнения, поскольку она препятствует испарению загрязняющих веществ, но не способствует обработке этих веществ после их испарения.

Предотвращение загрязнения, как правило, предпочтительнее обработки паров, поскольку в последнем случае система улавливает пары и направляет их в регулятор. Для функционирования регулятора требуется энергия, и процесс обработки паров может привести к вторичным эмиссиям. Например, если процессом обработки паров является горение, то окисление органических паров приведет к испарению продуктов сгорания, таких как монооксид углерода, двуокись углерода, окиси азота и окиси серы. Применение мер по предотвращению загрязнения позволяет избежать образования подобных вторичных загрязняющих веществ, а также сокращает расходы и затраты энергии, связанные с работой парорегулятора.

Расчет ИДП на основании ДНП

Традиционный метод расчета ИДП жидкой нефти основан на экстраполяции ИДП из значения давления насыщенных паров (ДНП). ДНП – это давление паров, измеренное в заданных лабораторных условиях при температуре 38˚C, где ИДП – это фактическое давление пара жидкости при определенных условиях хранения. Таким образом, если ДНП всегда измеряется при температуре 38˚C, то ИДП определяется для заданной температуры хранения.

ИДП экстраполируется на основании ДНП при помощи корреляционных уравнений. Корреляционные уравнения используются для вычисления значений для констант давления пара A и B, которые затем применяются совместно, на основании уравнения Клаузиуса-Клайперона, для расчета ИДП в виде функции температуры.

PV = exp[A – B/(TLA + 459.67)]

где:

PV – это ИДП (фунт/дюйм2) и TLA – это средняя температура на поверхности жидкости (градусы Ранкина).

Значения для констант A и B, которые используются в этом уравнении, определяются для сырой нефти при помощи уравнений:

A = 12.82 – 0.9672 ln (ДНП)

B = 7261 – 1216 ln (ДНП)

Проблемы, связанные с корреляциями ДНП

Правильность этой номограммы периодически подвергается сомнению. Калифорнийский совет воздушных ресурсов (CARB) разработал поправочный коэффициент для расчета ИДП на основании ДНП, исходя из того, что в значениях ИДП, вычисленных на основании номограммы API, была обнаружена ошибка, вследствие чего ДНП не равнялся ИДП при температуре 38˚C, как предполагалось при составлении общего определения ДНП. Поправочный коэффициент, предложенный CARB, корректирует кривую ИДП так, чтобы она надлежащим образом соответствовала значению ДНП при температуре 38˚C.

Коррекция CARB не пользовалась особой популярностью за пределами Калифорнии, возможно, по причине того, что эта поправка, в целом, является несущественной для природной сырой нефти. В соответствии с данными AP-42, стандартное ДНП сырой нефти составляет 5 фунт/дюйм2. Расчетное ИДП для ДНП сырой нефти 5 при температуре хранения 15.5˚C будет составлять 2.2 фунт/дюйм2 при использовании AP-42, или 2.9 фунт/дюйм2 при использовании CARB-скорректированных значений. Однако при больших значениях ДНП разница становится весьма впечатляющей. ИДП при температуре 15.5˚C для ДНП сырой нефти 12 составляет 9.6 фунт/дюйм2 при использовании корреляций AP-42, но лишь 4.1 фунт/дюйм2 — при использовании поправок CARB. Таким образом, явная неточность номограмм AP-42 становится более значимой, главным образом, для легкой нефти, а не для природной сырой нефти.

Вследствие завышения значений для ИДП в методике, предложенной AP-42, неправильно указывается, что ДНП сырой нефти 12, хранящейся при температуре 21˚C, превышает 11.1 фунт/дюйм2, т.е. предельную величину для применения плавающей крыши, тогда как поправка CARB указывает на то, что ИДП составляет лишь 5.4 фунт/дюйм2. Завышение значений ИДП в методике, предложенной AP-42, таким образом, является значительным вопросом в отнршении хранения легкой нефти.

Проблемы, связанные с альтернативой ASTM D2879

Нормативы EPA предлагают применять метод ASTM D2879 для определения ИДП, в качестве альтернативы методу ASTM D323 с использованием ДНП. Этот метод не требует применения корреляционных уравнений, поскольку ИДП определяется непосредственным измерением в диапазоне температур, для того чтобы установить соотношение ИДП-температура. Метод ASTM D2879 был разработан для того, чтобы получать гораздо меньшие значения ИДП по сравнению со значениями, рассчитанными при помощи методики с использованием ДНП, однако были поставлены вопросы относительно действенности метода ASTM D2879 для легкой нефти.

Для обеспечения того, что ИДП, измеренное методом ASTM D2879, исключает наличие растворённых в нефти газов, таких как воздух, тестовым методом установлено, что образец должен быть ‘дегазирован’ путем ‘слабого кипения’. Поскольку относительно высокое ИДП легкой нефти связано с наличием легких фракций нефти, которые могут быстро закипать, после прохождения процедуры дегазирования образец, по-видимому, больше не будет характеризовать легкую нефть. Непропорциональные потери легких фракций нефти могут приводить к занижению значений ИДП образца.

Нормативы EPA регламентируют определение ИДП для летучих органических жидкостей либо путем измерения ДНП, а затем расчета ИДП на основании корреляционных уравнений, представленных в AP-42, либо непосредственным измерением ИДП в диапазоне температур, в соответствии с ASTM D2879. Известно, что метод с использованием ДНП значительно завышает значения ИДП легкой нефти, а метод ASTM D2879 может занижать значения ИДП легкой нефти. Таким образом, существует необходимость в улучшении методики определения ИДП легкой нефти.