сушильные установки учебное пособие

Сушильные установки учебное пособие

Второй раздел книги посвящен рассмотрению основных типов и конструкций компрессионных, абсорбционных и пароэжекторных холодильных установок и трансформаторов тепла, указаны области их применения, приведены основные уравнения н даны примеры их термодинамического и конструктивного расчета.

Книга соответствует программе курса «Тепломассообменные и холодильные установки» и предназначена в качестве учебника для студентов технических вузов по специальности «Промышленная теплоэнергетика». Она может служить пособием для инженеров и техников, работающих в области проектирования и эксплуатации промышленных теплоиспользующих установок.

Размер: 5,69 Мб

Формат: djvu

Скачать книгу с yadi.sk

Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Раздел первый. Теплообменные аппараты и установки.

Глава первая. Рекуперативные теплообменные аппараты непрерывного действия.

1-1. Классификация теплообменных аппаратов. Теплоносители.

1-2. Конструкции трубчатых, пластинчатых и спиральных аппаратов поверхностного типа.

1-3. Конструктивный и тепловой расчеты аппаратов поверхностного типа.

1-4. Компактные аппараты с ребристыми поверхностями нагрева.

Контрольные вопросы.

Глава вторая. Процессы тепло- и массообмена. Теплообменные аппараты со смешиванием теплоносителей.

2-1. Физические свойства влажного воздуха.

2-2. I-d-диаграмма для влажного воздуха и принцип ее построения

2-3. Изображение основных процессов на I-d-диаграмме.

2-4. Аппараты со смешиванием теплоносителей (без разделительной стенки) и их тепловой расчет.

Контрольные вопросы.

Глава третья. Аппараты периодического действия и аппараты с кипящим слоем.

3-1. Рекуперативные аппараты периодического действия.

3-2. Регенеративные аппараты.

3-3. Аппараты с кипящим слоем.

Контрольные вопросы.

Глава четвертая. Выпарные установки.

4-1. Общие понятия о процессе выпаривания водных растворов.

4-2. Классификация выпарных аппаратов и установок.

4-3. Конструкции наиболее распространенных выпарных аппаратов.

4-4. Сепарация вторичного пара в выпарных установках.

4-5. Принципиальные схемы многокорпусных выпарных установок непрерывного действия.

4-6. Тепловой расчет выпарных установок непрерывного действия с греющими поверхностями нагрева.

4-7. Тепловые балансы и расход пара для выпарных установок непрерывного действия.

4-8. Тепловой расчет выпарных аппаратов периодического действия.

Контрольные вопросы.

Глава пятая. Дистилляционные и ректификационные установки.

5-1. Основные физико-химические свойства бинарных смесей.

5-2. Дистилляционные установки.

5-3. Ректификационные установки.

5-4. Определение числа тарелок и расхода тепла в установках для ректификации бинарных смесей.

Контрольные вопросы.

Глава шестая. Сушильные установки.

6-1. Естественная и искусственная сушка материалов.

6-2. Механизм и кинетика сушки влажных материалов.

6-3. Расчет конвективных сушилок с однократным использованием горячего воздуха.

6-4. Варианты конвективной сушки материалов.

6-5. Основные типы и конструкции сушилок.

Контрольные вопросы.

Глава седьмая. Гидравлический и механический расчеты теплообменных аппаратов.

7-1. Гидравлический расчет теплообменных аппаратов.

7-2. Расчет теплообменных аппаратов на прочность.

Контрольные вопросы.

Глава восьмая. Вспомогательное оборудование теплообменных и сушильных установок. Коэффициенты совершенства работы теплоиспользующих установок.

8-1. Конденсационные устройства.

8-2. Конденсатоотводчики.

8-3. Коэффициенты совершенства теплоиспользующих установок.

Контрольные вопросы.

Раздел второй. Холодильные установки и трансформаторы тепла.

Глава девятая. Холодильные установки.

9-1. Значение холодильной техники и способы получения искусственного холода.

9-2. Компрессионные холодильные установки.

9-3. Абсорбционные холодильные установки.

9-4. Пароэжекторные холодильные установки.

9-5. Вихревые трубы.

Контрольные вопросы.

Глава десятая. Тепловые насосы и трансформаторы тепла.

10-1. Компрессия низкопотенциального природного тепла. Тепловые насосы.

10-2. Компрессия пара низкого давления. Трансформаторы тепла и их сравнительная оценка.

10-3. Применение трансформаторов тепла и тепловых насосов в промышленности.

Контрольные вопросы.

Сушильные установки. Виды, устройство сушильных установок.

1. Основы теории сушки

Сушкой называют термический процесс удаления влаги из материалов путем ее испарения. Процесс сушки изделий и материалов сопровождается изменением объема, которое называют усадкой. Материал при сушке не должен терять присущих ему свойств, необходимых на последующих стадиях производства.

На основе многочисленных работ, проведенных А. В. Лыковым, П. А. Ребиндером и другими учеными, создана теория сушки капиллярнопористых коллоидных тел. В основу ее положена интенсивность связи влаги с материалом. Сушка — сложный коллоидно-теплофизический процесс, сопровождаемый некоторым изменением свойств материала. Движение влаги по капиллярам, находящимся внутри куска материала, и скорость испарения влаги на поверхности куска или внутри него рассматриваются в зависимости от условий тепло- и массообмена и формы связи влаги с материалом. Тела, подлежащие сушке, делят на три вида: капиллярно-пористые, коллоидные и капиллярно-пористые коллоидные. Влага соединяется с этими телами тремя видами связи: химическим, физико-химическим и физико-механическим.

Химический. Влага входит в состав молекул вещества. При сушке не удаляется, так как с ее удалением материал изменяет свои свойства, поэтому в технологии сушки не рассматривается.

Физико-химический. Влага имеет с материалом физико-химическую связь. Она содержится в капиллярно-пористых коллоидных системах, представителем которых является глина. Эта влага, адсорбированная мельчайшими коллоидными частицами, и влага набухания, для которой характерна осмотическая форма связи с материалом. Физико-химическая влага обладает средней интенсивностью связи с материалом.

Физико-механический. Влага характеризуется самым непрочным видом связи, она имеет с материалом структурную связь при образовании геля, а также удерживается в капиллярах капиллярными силами смачивания и поверхностного натяжения.

Материалы, удерживающие влагу только капиллярными силами, называются капиллярно-пористыми. Они легко сушатся без существенного изменения объема (усадки). К таким материалам относят шлак, песок.

Любой влажный материал в процессе сушки рассматривают как систему, состоящую из сухого материала и воды. Под сухим материалом (только для процессов сушки) понимают абсолютно сухой материал вместе с химически связанной влагой. Таким образом, массу влажного материала представляют в виде:

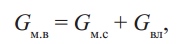

где Gмв — масса влажного материала; Gмс — масса сухого материала; Gвл — масса физико-химически и физико-механически связанной влаги.

Количественными характеристиками влажного состояния материала является относительная и абсолютная влажность или влагосодержание.

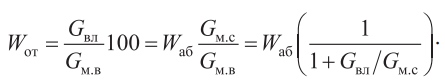

Относительная влажность Woт, %, представляет отношение массы воды ко всей массе влажного материала:

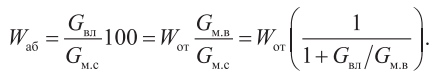

Абсолютная влажность Wаб, %, представляет отношение массы воды к сухой массе материала.

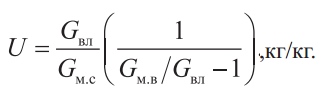

Влагосодержание материала U — отношение массы воды к сухой массе материала, выраженное в долях единицы:

Материал представляет собой многокомпонетную систему, состоящую из твердого скелета, влаги, воздуха и паров воды. Различают три состояния материала по отношению к окружающей среде: влажное, равновесное и гигроскопическое.

Равновесное состояние наблюдается при равенстве парциальных давлений водяных паров на поверхности материала и в окружающей среде. В этом случае сушки материала не происходит.

Влажное состояние — при котором парциальное давление водяных паров на поверхности материала выше, чем парциальное давление водяных паров в окружающей среде. При этих условиях материал отдает (десорбирует) влагу. Воздух, окружающий материал, ассимилирует влагу материала и постепенно насыщается ею.

Гигроскопическое состояние — при котором парциальное давление водяных паров на поверхности материала меньше, чем парциальное давление водяных паров в окружающей среде. В этом случае материал начинает поглощать (сорбировать) влагу из окружающей среды и постепенно переходит в равновесное состояние.

Если влагосодержание материала меньше равновесного (U Uр материал будет сохнуть.

Равновесное влагосодержание материала достигает максимума при ф = 100 % и называется в этом случае максимальным гигроскопическим влагосодержанием Uмг или максимальной гигроскопической влажностью материала.

2. Классификация и конструкции сушильных установок

Различие сушимых материалов по физико-химическим и структурномеханическим свойствам, форме, размеру, количеству и т. д. способствоует применению в промышленности разнообразных конструкций сушильных установок. Существует следующая классификация наиболее распространенных сушильных установок.

По способу подвода теплоты к материалу:

д) комбинированные (конвективно-радиационные, конвективно- радиационно-высокочастотные и т. д.).

По функционированию во времени:

а) непрерывного действия;

б) периодического действия;

в) полунепрерывного действия.

е) взвешенного слоя;

з) сублимационные и др.

Из приведенной классификации сушильных установок наибольшее распространение в промышленности получили конвективные сушилки. Эти установки могут быть разделены на несколько групп по ряду существенных признаков.

По сушильному агенту:

б) на дымовых (топочных) газах;

в) на неконденсирующихся в процессе сушки газах (азот, гелий, перегретый водяной пар и т. д.).

По схеме движения сушильного агента:

а) однозонные (с однократным использованием сушильного агента, с рециркуляцией);

б) многозонные (с промежуточным подогревом сушильного агента, рециркуляцией его по зонам, рециркуляцией между зонами и т. п.).

По давлению в сушильной камере:

По направлению движения сушильного агента относительно материала:

Выбор сушильного агента проводят на основе комплексного исследования технико-экономических показателей сушильной установки, ее технологической схемы и связи ее с тепловой схемой предприятия.

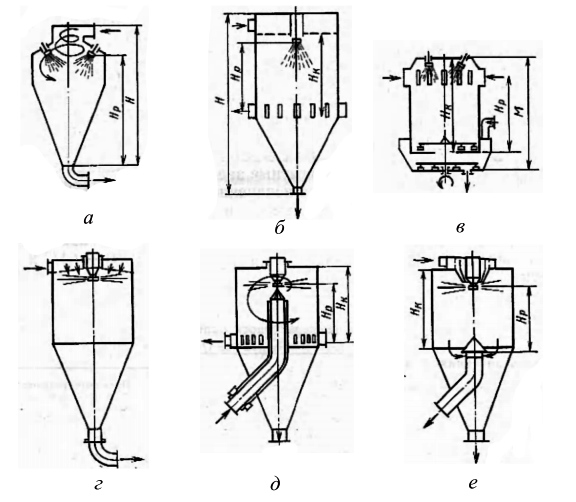

В пищевой, химической, строительной и других отраслях промышленности широко распространены сушильные установки, в которых получают сухой продукт различной дисперсности из растворов, подвергаемых сушке. На рис. 1. приведены некоторые из возможных схем распылительных сушилок.

Рис. 1. Схемы форсуночных сушильных камер (а, б, в) и схемы сушилок с дисковым распылением (г, д, е)

Раствор с высокой начальной влажностью подается к форсункам (рис. 1, а, б, в) или вращающимся дискам (рис. 1, г, д, е), благодаря которым происходит диспергирование растворов, т. е. распыление его на мелкие частицы (капли). Значительное увеличение поверхности раствора, имеющее место при его диспергировании, способствует ускорению передачи теплоты от газообразного теплоносителя (нагретого воздуха, топочных газов, перегретого пара и др.), поступающего в сушильную камеру к каплям раствора.

В распылительных сушилках принципиально возможно осуществление прямотока (рис. 1, а, в. е) и противотока (рис 1, б) при движении высушиваемого продукта и теплоносителя.

В промышленности наиболее распространены прямоточные сушилки с подачей теплоносителя и раствора сверху сушильной камеры. При такой схеме организации процесса сушки можно применять более высокую начальную температуру теплоносителя (до 800. 1000 °С), чем при противотоке, без опасности перегрева высушиваемого раствора. Температура сухих частиц определяется температурой газов на выходе из сушилки.

При противоточной схеме работы сушилки обычно теплоноситель подается снизу камеры, а раствор распыляется сверху. Длительность пребывания частиц во взвешенном состоянии в этом случае больше, чем при прямотоке. Однако максимально возможное количество испаряемой влаги в 1 м3 камеры в час в случае сушки термочувствительного продукта меньше, чем при прямотоке, так как начальная температура теплоносителя во избежание перегрева высушиваемого раствора не превышает 100. 150 °С.

Эффективность и технико-экономические показатели работы распылительных сушилок во многом зависят от работы распылителя. К числу важнейших требований, предъявляемых к распылителям, относят качество распыления, т. е. размер получаемых капель и их однородность, обеспечение максимально возможной производительности единичного распылителя, минимальные энергозатраты на распыление, надежность работы и простоту обслуживания и т. д.

В технике распылительной сушки наиболее распространены центробежные механические форсунки, пневматические форсунки и центробежные дисковые распылители.

Такие технологические процессы как сушка, обжиг, производство активированных углей и т. д., предусматривают взаимодействие твердых частиц с капельными жидкостями или газами. Одно из действенных средств ускорения таких процессов — использование взвешенного (псевдоожиженного) слоя, так как перемешивание частиц в аппаратах обеспечивает развитую поверхность тепло- и массообмена.

Псевдоожижение слоя дисперсного материала осуществляется в вертикальных аппаратах самых разнообразных конструкций с горизонтальными решетками, при помощи которых поток теплоносителя, подаваемый снизу вверх, равномерно распределяется по сечению аппарата.

Увеличение скорости ожижающего агента (восходящего потока теплоносителя) от нуля до некоторой величины, называемой критической Wкр, не вызывает изменения взаимного расположения частиц, если их плотность больше, чем ожижающего агента. В этом случае частицы сушимого материала образуют над решеткой неподвижный слой, высота которого остается неизменной.

При достижении критической скорости газа происходит качественное изменение свойств слоя. Слой переходит во взвешенное состояние, расширяется, частицы приобретают подвижность. Образовавшийся слой по своим свойствам (выравнивание поверхности слоя, наличие гидростатического давления на стенки аппарата, «перетекание» из одного аппарата в другой и т. д.) напоминает капельную жидкость; именно поэтому такой слой называют псевдоожиженным. Увеличение скорости выше критической способствует увеличению расстояний между отдельными частицами, а значит, и увеличению в целом объема слоя. Изменение объема слоя в зависимости от изменения скорости ожижающего агента является еще одним качественным отличием псевдоожиженного слоя от неподвижного.

Характерной особенностью псевдоожиженного слоя является неизменная по высоте слоя температура газа и частиц. Лишь на небольшом участке у решетки аппарата наблюдается значительное изменение температуры газа. Неизменная температура частиц позволяет вести расчет процесса сушки в периоде постоянной скорости по уравнению теплового баланса.

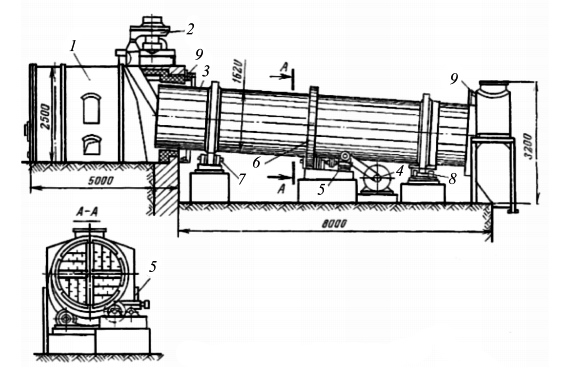

Для сушки сыпучих материалов (уголь, гипсовый камень, глина, песок и т. д.) широкое распространение получили барабанные сушилки (рис. 2). Основной частью таких сушилок является вращающийся цилиндрический барабан 3 (см. рис. 2) с частотой вращения от 0,5 до 8 об/мин. Типовые барабанные сушилки имеют длину барабана 8. 13 м, диаметр

1,5. 2,8 м. Для перемещения сушимого материала вдоль барабана последний имеет угол наклона 3. 6°. Для предотвращения осевого смещения барабана один из бандажей, укрепленных на корпусе, упирается в опорно-упорный ролик 8 (7 — опорный ролик). Привод барабана состоит из электродвигателя 4, редуктора 5 и зубчатой передачи 6. В качестве теплоносителя используют обычно топочные газы. Влажный материал из бункера питателем 2 и газы из топки 1 подаются в барабан и движутся в нем прямотоком. В некоторых случаях, когда сушимый материал температуроустойчив, возможно использование противоточной схемы движения материала и теплоносителя.

Для увеличения поверхности тепломассообмена и коэффициента теплоотдачи от теплоносителя к материалу внутри барабана устанавливают металлическую насадку. При вращении барабана лопасти насадки захватывают и поднимают материал в верхнюю часть барабана; падая затем вниз, материал хорошо перемешивается и омывается топочными газами. Для уменьшения подсосов воздуха через торцевые поверхности барабана при его вращении оба конца корпуса снабжены уплотнительными устройствами 9.

Рис. 2. Барабанная сушилка

Удельный расход теплоты в барабанных сушилках на топочных газах лежит в пределах 3500. 6300 кДж на 1 кг влаги; расход теплоносителя

15. 25 кг на 1 кг испаренной влаги.

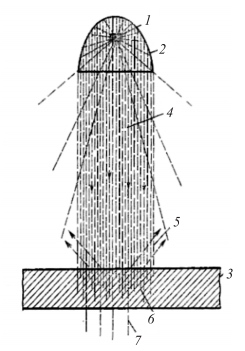

Для сушки лакокрасочных покрытий, тканей, бумаги и т. д. широкое распространение получили сушильные установки, в которых перенос тепловой энергии осуществляется излучением в области инфракрасных и световых лучей. При этом методе сушки количество теплоты, передаваемое 1 м2 материала в единицу времени, как правило, в 20. 50 раз больше, чем при конвективном способе подвода теплоты. На рис. 3 приведена принципиальная схема нагрева сушимого материала инфракрасными лучами.

Рис. 3. Схема нагрева материала инфракрасными лучами: 1 — источник излучения; 2 — рефлектор; 3 — облучаемый материал; 4 — испускаемые источником световые и инфракрасные лучи; 5 — отраженная часть лучей; 6 — поглощенная материалом часть лучей; 7 — пропущенная часть лучей

Световые и инфракрасные лучи источника излучения направляются на сушимый материал. Для того чтобы большую часть испускаемых лучей направить параллельным потоком на тело, применяется зеркальный рефлектор. Форма отражающей поверхности рефлектора сильно влияет на характер распределения лучистой энергии по поверхности материала. Лучистая энергия может быть частично рассеяна или поглощена промежуточной средой, находящейся между генератором и облучаемым материалом. В зависимости от физико-химических и физико-механических свойств облучаемого материала лучистая энергия частично отражается, частично пропускается и частично поглощается. Поглощенная лучистая энергия превращается внутри материала или на его поверхности в теплоту, необходимую для сушки.

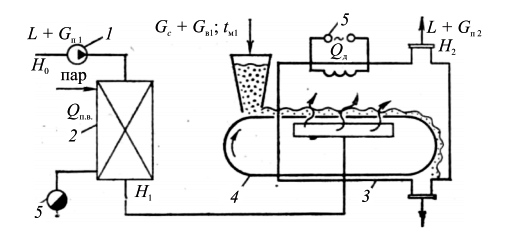

Широкое распространение в промышленности получили конвективные сушильные установки (рис. 4). Теплота для сушки материалов в них передается конвекцией от горячего газообразного сушильного агента к влажному материалу. Сушильный агент одновременно служит не только теплоносителем, но и влагопоглотителем, поскольку уносит из сушильной установки образовавшиеся в процессе сушки пары влаги. В качестве сушильного агента используют воздух, топочные и другие инертные по отношению к высушиваемому материалу газы (азот, гелий, диоксид углерода и др.), перегретый водяной пар или пар удаляемого из материала растворителя.

При выборе сушильного агента следует учитывать, прежде всего, технологические особенности сушки. Воздух — наиболее дешевый и широко используемый сушильный агент. Его применение особенно эффективно, если сушимый материал не ухудшает свои свойства в присутствии кислорода и не подвержен разложению при высоких температурах.

Рис. 4. Принципиальная схема непрерывно действующей конвективной сушилки: 1 — вентилятор, 2 — калорифер, 3 — сушилка, 4 — транспортер, 5 — дополнительный подогреватель, 6 — конденсатоотводчик

Экономически оправдано нагревание воздуха до 500 °С в теплообменниках из жаропрочной стали и до 800. 1000 °С в регенеративных теплообменниках.

Топочные (дымовые) газы целесообразно использовать при сушке термостойких материалов, не изменяющих качественных показателей при соприкосновении с продуктами горения топлива. чем выше температура используемых топочных газов, тем интенсивнее процесс сушки, тем компактнее сушильная установка. Диапазон температур топочных газов — 250. 1200 °С. Для сушки используют дымовые газы из топок производственных котельных, из котлов ТЭЦ, нагревательных, плавильных и обжиговых печей или сооружают специальные топочные устройства, в которых сжигают топливо и отходы технологического производства.

Азот используют в качестве сушильного агента редко и в тех случаях, когда по тем или иным причинам нежелателен контакт сушимого материала или паров удаляемой влаги с кислородом. Поскольку азот получают в специальных воздухоразделительных установках, применяют его в сушилках, работающих по замкнутому циклу. Экономически оправданный уровень начальных температур этого сушильного агента — около 400 °С. В аналогичных случаях можно применять в качестве сушильного агента гелий. Коэффициенты теплоотдачи от гелия существенно выше, чем от воздуха или азота, но, с другой стороны, стоимость получения гелия выше, чем азота. Поэтому в таких случаях требуется тщательный техникоэкономический анализ.

Для сушки многих капиллярно-пористых материалов целесообразно и экономически выгодно применять в качестве сушильного агента перегретый водяной пар атмосферного давления из специального источника или перегретый пар удаляемой из материала влаги растворителя. Использование в качестве сушильного агента перегретого водяного пара атмосферного давления имеет ряд термодинамических, технологических и технико-экономических преимуществ по сравнению с воздухом или топочными газами:

возрастают коэффициенты внутреннего переноса теплоты и массы вследствие более высокой (равной температуре насыщения при данном давлении) температуры материала;

повышаются движущая сила переноса массы (разность концентраций у поверхности материала и в ядре потока сушильного агента) и коэффициент самодиффузии молекул пара в пар в пограничном слое, что обеспечивает более высокие плотности потока массы при удалении свободной влаги;

интенсифицируется внешний теплообмен перегретого пара с материалом;

повышенная температура материала способствует снижению критического влагосодержания, увеличению длительности первого периода сушки;

появляется возможность применения высокотемпературного сушильного агента вследствие отсутствия в нем свободного кислорода (исключено возгорание, окисление материала);

снижаются капитальные и эксплуатационные затраты, так как удельная объемная теплоемкость перегретого водяного пара на 20. 30 % выше, чем воздуха;

7) уменьшается удельный расход теплоты за счет реализации замкнутой циркуляции сушильного агента и утилизации большей части теплоты.

Наиболее существенно преимущества перегретого пара проявляются при температурах выше 150. 180 °С, причем чем выше температура, тем более эффективно применение перегретого пара.

РАСЧЕТ И ПРОЕКТИРОВАНИЕ СУШИЛЬНЫХ УСТАНОВОК

Допущено Министерством высшего и среднего специального образования СССР в качестве учебного пособия для студентов, обучающихся по специальности «Промышленная теплоэнергетика»

ГОСУДАРСТВЕННОЕ ЭНЕРГЕТИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МОСКВА 1963 ЛЕНИНГРАД

Книга посвящена тепловым расчетам и вопросам рационального проектирования сушильных установок, применяющихся в различных отраслях промышленности.

Рассматриваются многообразные способы подвода тепла к сушимым материалам: конвективный, контактный, радиационный, высокочастотный и различные комбинированные способы; а также новые способы сушки материалов: в жидких средах, в кипящем слое, в вихревом потоке, в глубоком вакууме (в замороженном состоянии или методом сублимации), под давлением и со сбросом давления и т. п.

Дается оценка различным способам сушки, устанавливается оптимальная область их применения, приводятся схемы, конструкции и расчеты сушилок. Дается описание вспомогательного оборудования, контрольно-измерительных приборов, элементов механизации и автоматизации, а также приводятся основы технико-экономических расчетов сушильных установок.

Книга предназначена для студентов специальности «Промышленная теплоэнергетика» энергетических и политехнических институтов, однако может быть использована инженерно-техническими работниками проектных организаций и промышленных предприятий.

Настоящая книга предназначается в качестве учебника по специальному курсу «Расчет и проектирование сушильных установок» и составлена по программе для специальности «Промышленная теплоэнергетика» специализации «Сушильные установки» Московского энергетического института, где для студентов этой специализации читаются также курсы «Теория сушки» и «Технология сушки».

Книга является основным пособием по курсовому и дипломному проектированию сушильных установок. В ней наряду с основными вопросами теории сушки большое внимание уделяется изложению основ расчета и проектирования многообразных типов сушилок при различных способах подвода тепла.

В соответствии с этим в книге рассматриваются различные конструкции сушилок, вспомогательное оборудование, контрольно-измерительные приборы и автоматика сушильных установок.

Изучение курса «Расчет и проектирование сушильных установок» базируется на предшествующих курсах: «Промышленная теплотехника», в котором даются общие понятия о сушке и сушильных установках, а также «Термодинамика», «Теплопередача», «Контрольно-измерительные приборы», «Автоматизация тепловых процессов», «Котельные установки».

Автор выражает большую благодарность рецензентам профессорам Н. М. Михайлову и А. С. Гинзбургу, а также профессорам А. В. Нетушилу и Н. Ф. Чистякову за сделанные ими существенные замечания и указания по рукописи, доцентам М. В. Лыкову и Б. И. Леончику за большой труд по научному редактированию и подготовке книги к выпуску ее в свет.

При работе над книгой автор стремился к простоте и доступности изложения, сохраняя при этом строго научную форму. Однако в настоящее время еще нет достаточно надежных инженерных методов расчета для многих сушильных процессов.

Приведенные в настоящей книге методики расчета нуждаются в дальнейшем совершенствовании. Быстрое развитие науки и техники может повлиять на некоторые научные концепции или допущения, принятые в различных методиках, предлагаемых автором для расчета отдельных сушильных установок.

Автор будет благодарен за указания и советы, направленные на улучшение методической и технической сторон этой работы.

В нашей стране с ее богатейшими сырьевыми ресурсами, развитыми промышленностью и сельским хозяйством сушильная техника приобрела большое народнохозяйственное значение.

С постройкой мощных электростанций, многочисленных заводов и комбинатов машиностроительной, химической, лесообрабатывающей, керамической, пищевой и других отраслей промышленности, с развитием новых производств авто-, самолето- и радиостроения естественная неорганизованная сушка сырья, полуфабрикатов и изделий уступила место различным способам искусственной сушки и обезвоживания материалов.

В настоящее время трудно найти такое производство, где бы изделия или материалы в процессе их технологической обработки не подвергались сушке. В ряде случаев сушка некоторых материалов неотделима от их полимеризации, и часто эти процессы совмещаются в одном агрегате.

Сушка является ответственным процессом, требующим глубокого понимания теории и знания современной техники. Благодаря широко развернувшейся научно-исследовательской работе в объеме, возможном только в нашей стране, сушка стала научной отраслью знаний.

Основы науки о сушке материалов в нашей стране были разработаны значительно раньше, чем за границей. Однако особенно большое развитие наука о сушке материалов получила после Великой Октябрьской социалистической революции, и в настоящее время нет такой области в рассматриваемой дисциплине, где бы наши советские ученые и работники промышленности не внесли решающего вклада. Многие научные исследования наших ученых проведены гораздо шире и выполнены на более высоком уровне, чем аналогичные работы за рубежом, а ряд конструкций отечественных сушильных установок по своим технико-экономическим показателям превосходит заграничные установки.

Так, например, основные принципы динамики процесса сушки были сформулированы впервые русским почвоведом проф. П. С. Косовичем.

Удостоенная Государственной премии первой степени научная работа А. В. Лыкова «Теория сушки» основана на физико-математическом анализе сушильного процесса.

Она обобщает различные способы сушки и дает возможность установить оптимальный режим сушки материалов при различных способах подвода тепла. Основные положения книги получили дальнейшее развитие в работах учеников его школы и завоевали мировое признание

Сотрудники сушильной лаборатории Всесоюзного теплотехнического института А. П. Ворошилов, М. Ю. Лурье, Н. М. Михайлов, И. М. Федоров и др. провели большие научно-исследовательские работы по тепло- и массообмену при различных способах подвода тепла к сушимому материалу и разработали конструкции различных сушилок, а также предложили рациональную схему сушки материалов непосредственно топочными газами.

Важные работы по теории сушки древесины были проведены в ЦНИИМОД Б. А. Посновым, а также по созданию новых типов и усовершенствованию существующих конструкций лесосушилок И. В. Кречетовым.

В лаборатории промышленной теплотехники Ивановского энергетического института (ИВЭИ) проф. Г. К. Филоненко были проведены большие работы по исследованию скорости сушки различных текстильных материалов и торфа, а также по использованию тепла, воздуха, уходящего из сушилки.

Наша страна сделала огромный вклад в дело применения токов высокой частоты. Приоритет применения токов высокой частоты для сушки древесины принадлежит советскому ученому проф. Н. С. Селюгину.

Работы отечественных ученых и инженерно-технических работников промышленных предприятий в области науки и техники сушки получили высокую правительственную оценку, некоторые из них удостоены государственных премий. В капиталистических странах разработка теории сушки ведется по заданиям отдельных фирм, заинтересованных лишь в решении частных задач своего производства.

Изготовление сушилок разбросано по многим заводам. В противоположность этому в СССР сушильная техника получила невиданное развитие на базе содружества науки и производства, объединения теории и практики, обобщения научных исследований применительно к группам или классам материалов, что позволяет переносить положительный опыт сушильной техники, полученный в одной отрасли, в другие отрасли народного хозяйства.

В нашей стране проблемы сушки разрабатываются в крупных, оснащенных первоклассной техникой лабораториях, к числу которых в первую очередь следует отнести сушильную лабораторию Энергетического института Академии наук БССР, сушильные лаборатории МЭИ, МТИПП, ЦНИИКП и многих других академических и научно-исследовательских институтов, в которых ведутся большие работы по сушке материалов.

В нашей промышленности применяются в основном типы и конструкции отечественных сушилок. Условия плановой социалистической системы хозяйства промышленных предприятий позволяют применять рациональные энергетические схемы сушильных установок с регенерацией и использованием отработавшего тепла для технологических нужд предприятий, которые не могли получить развития в капиталистических странах.

Дальнейшее развитие советской сушильной техники идет по пути укрупнения агрегатных мощностей, применения более высоких температур сушильного агента, мощных лучистых потоков при радиационной сушке материалов, а также применения новых комбинированных способов сушки, которые, требуя полной автоматизации, позволят резко увеличить производительность, не снижая требуемого качества сушки материалов.

ОСНОВЫ ПРОЕКТИРОВАНИЯ СУШИЛЬНЫХ УСТАНОВОК

1-1. Естественная и искусственная сушка материала и классификация сушильных установок Сушкой называется термический процесс удаления из твердых материалов или растворов содержащейся в них влаги за счет ее испарения или выпаривания. Этим сушка отличается от других методов удаления влаги, например путем поглощения ее химическими реагентами или механического отделения.

Изделия или материалы приходится сушить в зависимости от их назначения. Топливо, например, сушат для увеличения теплоты сгорания (улучшения процесса горения), древесину—-для увеличения прочности, предохранения от загнивания и плесени, различные изделия — для увеличения долговечности, облегчения обработки и т. п. Ряд материалов подвергается сушке для уменьшения их веса и удешевления перевозки, для изменения физических свойств (например, уменьшения теплопроводности), с целью консервирования (пищевые продукты) и т. п.

Сушка материала может быть необходима перед его измельчением (размол углей и пр.). Перечень материалов, подвергающихся в промышленности сушке, чрезвычайно велик, а глубина сушки, определяемая конечным содержанием влаги, в каждом отдельном случае зависит от многих причин.

Сушка материалов может происходить естественным путем (на открытом воздухе) и искусственным путем (в сушилках). При естественной сушке материал можно высушить только до влажности, близкой к равновесной, соответствующей параметрам окружающего воздуха и в ряде случаев не отвечающей требованиям последующей технологической обработки материалов.

Достоинством искусственной сушки материала по сравнению с естественной сушкой на открытом воздухе является значительно меньшая ее продолжительность. Рассмотрение естественной сушки материалов, не требующей затрат тепла топлива, не входит в задачу настоящего курса, в котором излагаются основные теоретические и практические вопросы искусственной сушки материалов, получившей в последние годы большое развитие во всех отраслях народного хозяйства.

Применяя механические способы обезвоживания материалов (отжатие, центрифугирование, отсасывание влаги или фильтрование), можно удалить из них только часть влаги. Влага, которую можно удалить механическим способом, не имеет прочной связи с материалом.

Механическое обезвоживание экономичнее тепловой сушки материала. Однако механическое обезвоживание обеспечивает только частичное удаление свободной влаги, поэтому обычно его комбинируют с последующей тепловой сушкой. Остановимся на классификации сушильных установок.

1. По способу подвода тепла различают следующие типы сушилок:

а) конвективные, когда тепло, необходимое для испарения влаги из материала, передается от воздуха, топочных газов или перегретого пара сушимому материалу путем непрерывного или периодического соприкосновения, путем конвекции;

б) контактные, или кондукционные, когда тепло, необходимое для испарения влаги из материала, передается ему от горячей поверхности или от жидкости, соприкасающейся с материалом, имеющей обычно температуру выше 100° С;

в) сушка в поле токов высокой или промышленной частоты, когда температура внутри материала повышается и благодаря этому влага из внутренних слоев быстро продвигается к поверхности и испаряется в окружающую среду.

Кроме того, применяются комбинированные способы сушки: конвективно-контактная сушка, сушка токами высокой частоты в комбинации с конвективной, терморадиационной и т. п.

2. В зависимости от давления сушильного агента в рабочем пространстве различают атмосферные сушилки, в которых высушивание материала происходит при атмосферном или незначительно отличающемся от него давлении, и вакуумные сушилки, работающие при давлении в сушильной камере, значительно меньшем атмосферного.

3. По характеру работы различают сушилки периодического действия с периодической загрузкой и выгрузкой всего высушиваемого материала и непрерывного действия, в которых загрузка и выгрузка материала производятся непрерывно (ленточные, конвейерные и им подобные сушилки), или же через определенные промежутки времени с одной стороны загружается часть помещаемого в сушилку материала по мере выгрузки такой же части высушиваемого материала с другой стороны сушилки—коридорные сушилки.

4. В зависимости от применяемого сушильного агента различают сушилки, использующие воздух, и сушилки на Сопочных газах. Для материалов, которые при сушке не должны соприкасаться с кислородом воздуха, могут получить применение установки с использованием в качестве сушильного агента перегретого пара или других инертных газов.

5. По движению сушильного агента относительно высушиваемого материала различают сушилки, работающие прямотоком, когда направления движения высушиваемого материала и сушильного агента совпадают, работающие противотоком, когда направления эти противоположны, сушилки с перекрестным током, при котором направления движения материала и сушильного агента перпендикулярны одно другому, и, наконец, сушилки с реверсивным током, когда направление движения сушильного агента относительно материала переменно.

6. По принципу циркуляции сушильного агента различают установки с естественной циркуляцией, в которых движение сушильного агента внутри камеры происходит вследствие разности плотностей газа в различных частях камеры, и с искусственной циркуляцией, в которых движение сушильного агента осуществляется при помощи центробежных или осевых вентиляторов или струйных насосов-эжекторов.

7. По способу нагрева сушильного агента различают сушилки с паровым обогревом, в которых нагревание сушильного агента происходит в поверхностных подогревателях при помощи пара с давлением от 3 до 10 атм, причем сушильный агент (воздух) нагревается обычно до 60—145° С. Повышение температуры нагрева и, следовательно, необходимого давления греющего пара еще больше удорожает оборудование сушилок. В последние годы ведутся работы по изысканию новых высококипящих теплоносителей, которые могли бы позволить подогревать сушильный агент до высоких температур (300—400° С)