что означает посадка с натягом

Посадка с натягом

Смотри также родственные термины:

64. Посадка с натягом в резьбовом соединении

D. Presspassung der Gewindeverbindung

E. Interference fit

F. Ajustement avec serrage

Посадка в резьбовом соединении, при которой поле допуска среднего диаметра наружной резьбы расположено над полем допуска среднего диаметра внутренней резьбы; в соединении обеспечивается натяг (черт. 30)

Полезное

Смотреть что такое «Посадка с натягом» в других словарях:

посадка с натягом в резьбовом соединении — Посадка в резьбовом соединении, при которой поле допуска среднего диаметра наружной резьбы расположено над полем допуска среднего диаметра внутренней резьбы; в соединении обеспечивается натяг. [ГОСТ 11708 82 (СТ СЭВ 2631 80)] Тематики нормы… … Справочник технического переводчика

Посадка с натягом в резьбовом соединении — 64. Посадка с натягом в резьбовом соединении D. Presspassung der Gewindeverbindung E. Interference fit F. Ajustement avec serrage Посадка в резьбовом соединении, при которой поле допуска среднего диаметра наружной резьбы расположено над полем… … Словарь-справочник терминов нормативно-технической документации

коническая посадка с натягом — посадка с натягом Посадка, при которой обеспечивается натяг после фиксации взаимного осевого положения сопрягаемых конусов. [ГОСТ 25548 82 (CT СЭВ 1779 79)] Тематики нормы взаимозаменяемости Обобщающие термины конические посадки Синонимы посадка… … Справочник технического переводчика

посадка — 3.55 посадка: Геометрическое соответствие деталей, включающее допуски на размеры деталей при их конструировании и сопряжении. Источник: ГОСТ Р 51365 99: Оборудование нефтепромысловое добычное устьевое. Общие технические условия … Словарь-справочник терминов нормативно-технической документации

ПОСАДКА — соединение деталей с учётом лёгкости их взаимного перемещения, определяемый значениями получающихся в нём зазоров и натягов. П. разделяются на неподвижные (прессовые, горячие и др. посадки с натягом), переходные (глухие, тугие, плотные и др.) и… … Большая политехническая энциклопедия

Посадка (машиностроение) — У этого термина существуют и другие значения, см. Посадка. Посадка характер соединения сопрягаемых деталей, определяемый зазором или натягом, то есть разностью их размеров до сборки в соответствии с назначенным допуском. Система допусков и… … Википедия

Соединение с натягом — технологическая операция получения условно разъёмного соединения[1], которое получается при вставлении одной детали (или части её) в отверстие другой детали при посадке с натягом. Обычно соединяют детали с цилиндрическими или коническими… … Википедия

ГОСТ 25346-89: Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений — Терминология ГОСТ 25346 89: Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений оригинал документа: 1.1.19. Вал термин, условно применяемый для обозначений наружных элементов… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 11708-82: Основные нормы взаимозаменяемости. Резьба. Термины и определения — Терминология ГОСТ 11708 82: Основные нормы взаимозаменяемости. Резьба. Термины и определения оригинал документа: 67. Базовая плоскость конической резьбы Базовая плоскость D. Basisebene des kegligen Gewindes Плоскость, перпендикулярная к оси… … Словарь-справочник терминов нормативно-технической документации

Чернила — У этого термина существуют и другие значения, см. Чернила (фильм). Разноцветные чернила и ручка со вставным пером … Википедия

Основные таблицы допусков и посадок

Основные термины и определения

Государственные стандарты (ГОСТ 25346-89, ГОСТ 25347-82, ГОСТ 25348-89) заменили систему допусков и посадок ОСТ, которая действовала до января 1980 года.

Термины приведены согласно ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок».

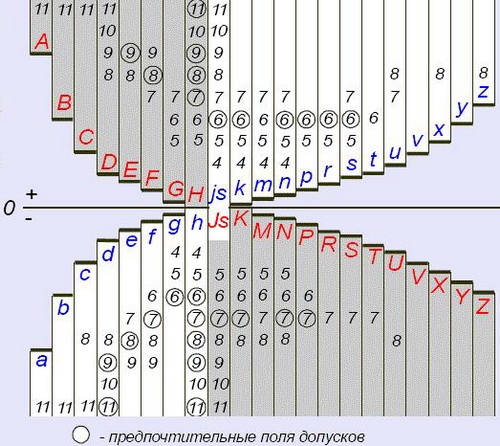

СХЕМА ОСНОВНЫХ ПОЛЕЙ ДОПУСКОВ

Назначение посадок. Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия. В первую очередь должны применяться предпочтительные посадки. В основном применяют посадки в системе отверстия. Посадки системы вала целесообразны при использовании некоторых стандартных деталей (например, подшипников качения) и в случаях применения вала постоянного диаметра по всей длине для установки на него нескольких деталей с различными посадками.

Допуски отверстия и вала в посадке не должны отличаться более чем на 1-2 квалитета. Больший допуск, как правило, назначают для отверстия. Зазоры и натяги следует рассчитывать для большинства типов соединений, в особенности для посадок с натягом, подшипников жидкостного трения и других посадок. Во многих случаях посадки могут назначаться по аналогии с ранее спроектированными изделиями, сходными по условиям работы.

Примеры применения посадок, относящиеся главным образом к предпочтительным посадкам в системе отверстия при размерах 1-500 мм.

Посадки с зазором. Сочетание отверстия Н с валом h (скользящие посадки) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку H7/h6 применяют:

— для сменных зубчатых колес в станках;

— в соединениях с короткими рабочими ходами, например для хвостовиков пружинных клапанов в направляющих втулках (применима также посадка H7/g6);

— для соединения деталей, которые должны легко передвигаться при затяжке;

— для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления);

— для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку H8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8, H9/h8, H9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса,муфты, шкивы и другие детали, соединяющиеся с валом шпонкой; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных или редких поступательных и вращательных перемещениях.

Посадку H11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов), для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник во втулке пневматической сверлильной машины), точного направления или при коротких ходах (клапаны в клапанной коробке) и др. В особо точных механизмахприменяют посадки H6/g5 и даже H5/g4.

Посадки Н7/е7, Н7/е8, Н8/е8 и Н8/е9 применяют в подшипниках при высокой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках.

Посадка H11/d11 применяется для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т.п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения:

— для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте;

— посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок, установочных пальцев, штифтов.

Посадка Н7/к6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), втулок подшипников.

Посадка H7/js6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Посадку Н7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки Н7/г6, H7/s6, H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматического двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки с натягом высокой точности Н6/р5, Н6/г5, H6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски по 12-18-му квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности. Многократно повторяющиеся предельные отклонения в этих квалитетах разрешается не указывать у размеров, а оговаривать общей записью в технических требованиях.

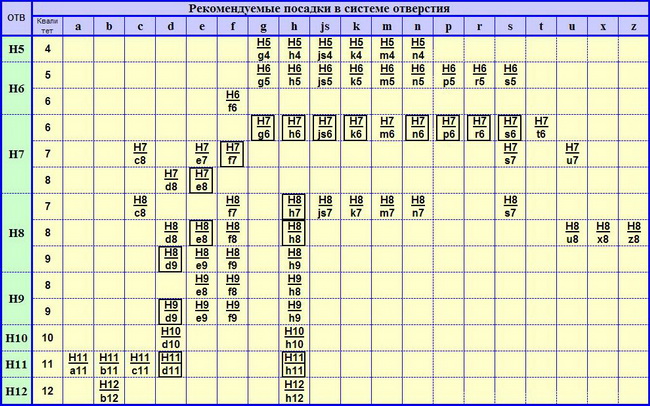

ЕСДП рекомендует применять преимущественно посадки в системе отверстия (основное отверстие Н) и в системе вала (основной вал h).

РЕКОМЕНДУЕМЫЕ ПОСАДКИ В СИСТЕМЕ ОТВЕРСТИЯ

при размерах от 1 до 500 мм

Предпочтительные посадки помещены в рамку.

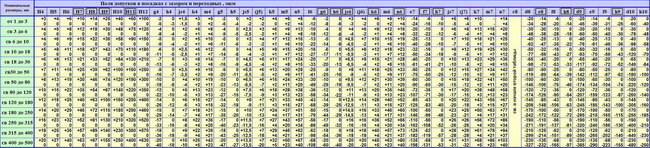

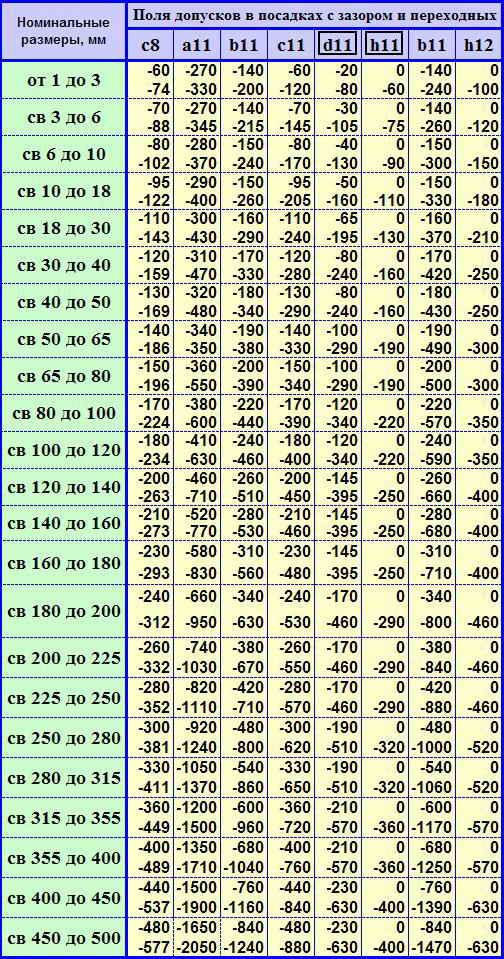

ПОЛЯ ДОПУСКОВ В ПОСАДКАХ С ЗАЗОРОМ И ПЕРЕХОДНЫХ

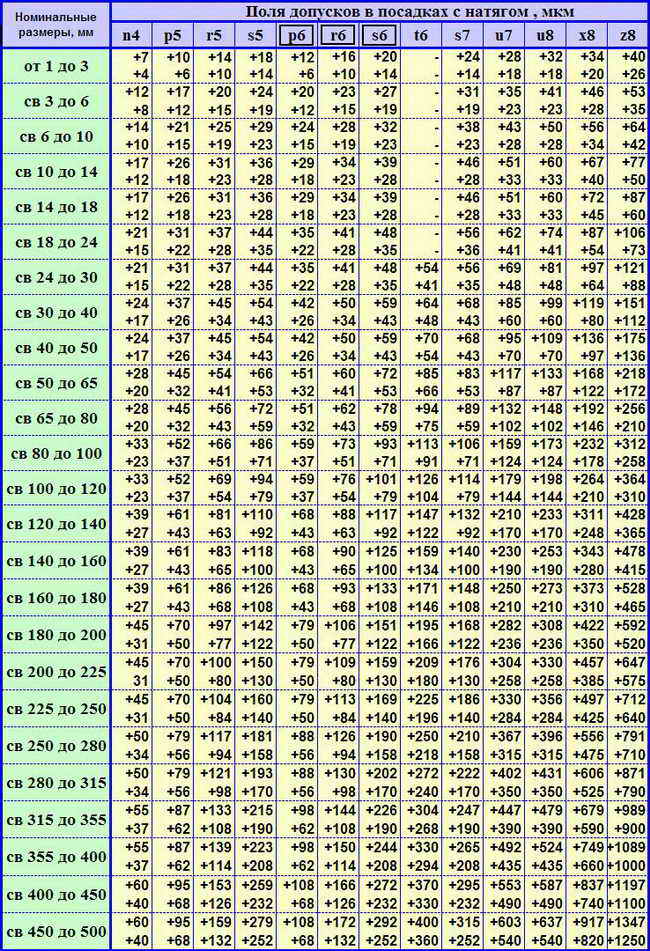

ПОЛЯ ДОПУСКОВ В ПОСАДКАХ С НАТЯГОМ

Электронная таблица допусков отверстий и валов с указанием полей по старой системе ОСТ и по ЕСДП.

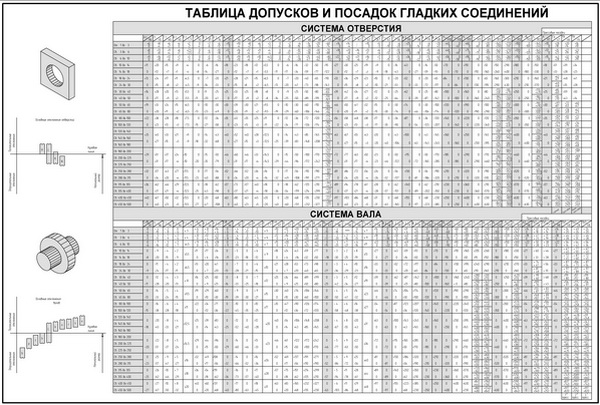

Полная таблица допусков и посадок гладких соединений в системах отверстия и вала, с указанием полей допусков по старой системе ОСТ и по ЕСДП:

Таблицы Допусков углов

ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений»

ГОСТ 8908-81 «Основные нормы взаимозаменяемости. Нормальные углы и допуски углов»

ГОСТ 24642-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения»

ГОСТ 24643-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения»

ГОСТ 2.308-79 «Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей»

ГОСТ 14140-81 «Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей»

Неподвижные посадки (посадки с натягом)

Неподвижными посадками или посадками с натягом называются такие посадки, у которых между сопрягаемыми поверхностями имеется гарантированный натяг, обеспечивающий взаимную неподвижность деталей после их сборки (рис. 3.7).

Относительная неподвижность деталей обеспечивается за счет сил сцепления (трения), возникающих на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения. Благодаря надежности и простоте конструкции деталей и сборки соединений эти посадки применяют во всех отраслях машиностроения.

|

| Рис. 3.7 |

Натягом называется разность размеров вала и отверстия до сборки. Натяг характеризует степень сопротивления смещению одной детали относительно другой после сборки. Натяг рассчитывается по уравнению:

Для посадок с натягом поле допуска вала расположено над полем допуска отверстия (рис. 3.8).

Предельные значения натягов определяются по формулам:

Nm =

Допуском натяга называется разность наибольшего и наименьшего натягов:

Если в формулу (3.26) подставить предельные значения натягов, то можно получить еще одну зависимость для определения допуска натяга:

| TN = dmax – Dmin – dmin + Dmax = (dmax – dmin) + (Dmax – Dmin) = Td + TD; TN = TD + Td. | (3.27) |

Допуск натяга определяется как сумма допусков отверстия и вала.

В ЕСДП насчитывается 12 неподвижных посадок, которые тоже располагаются в соответствии с латинским алфавитом.

В соответствии с расположением посадки в алфавите натяг будет меняться: к концу его натяг будет увеличиваться. Посадки с двойными обозначениями

Взаимная неподвижность деталей достигается за счет внутренних напряжений на поверхностях контакта вследствие упругих деформаций, однако получить неподвижное соединение обычной сборкой не удается, так как вал больше отверстия, поэтому существуют различные способы сборки соединений с натягом:

прессование – при незначительной величине натяга, т. е. при небольшой разнице диаметров вала и отверстия. Сборка может производиться как со смазкой поверхностей, так и без нее. Однако при прессовании наблюдаются смятие и срезы неровностей поверхностей, что приводит к задирам. Поэтому повторное использование таких деталей после разборки невозможно;

нагревание втулки – способ сборки при увеличенной величине натяга. Этот способ не всегда применим, так как при нагреве меняются структура и качественные свойства материала, полученные в результате термообработки, кроме того, происходит коробление детали. Этот метод целесообразен для неответственных деталей и узлов при сравнительно небольшом нагреве;

охлаждение вала жидким азотом (–196º) или сухим льдом (–80º);

комбинированный способ – сочетанием указанных выше способов.

Переходные посадки

Переходные посадки иногда называют посадками центрирования, они являются промежуточными между подвижными и неподвижными, т. е. могут дать как зазор, так и натяг.

Для переходных посадок поля допусков отверстия и вала частично или полностью перекрываются (рис. 3.9). При наибольшем предельном размере вала и наименьшем предельном размере отверстия получается наибольший натяг, а при наибольшем предельном размере отверстия и наименьшем предельном размере вала – наибольший зазор.

Можно рассмотреть посадки, образованные сочетанием поля допуска отверстия TD и полей допусков валов Td1, Td2 и Td3.

| Эта посадка чаще всего дает зазор, т. е. она «тяготеет» к образованию зазора. |

| Эта посадка чаще будет давать натяг. |

| Эта посадка будет давать зазоры или натяги в равной степени. |

Для обоснования вероятного значения натяга или зазора производится специальный расчет с использованием значения нормированной функции Лапласа Ф(z).

Допуск посадки можно определить двумя способами:

ТП =

Виды переходных посадок:

Переходные посадки предназначены для неподвижных соединений, которые служат для обеспечения хорошего центрирования сопрягаемых поверхностей и должны легко разбираться. Натяги и зазоры в этих посадках небольшие и не могут передавать значительные крутящие моменты поэтому используется дополнительное крепление шпонками, штифтами, винтами и т. п. Наиболее широко переходные посадки применяют при установке подшипников качения.

Выбор посадок

Необходимые эксплуатационные свойства механизмов обеспечивают выбором соответствующих посадок при соединении деталей друг с другом. Выбор посадок является не только технической, но и экономической задачей, правильное решение которой во многом способствует не только обеспечению качества изделий, но и эффективности производства.

Обычно конструкторы в своей практике пользуются сравнительно небольшим количеством разного вида посадок (не более 10), несмотря на то, что рекомендованных к применению посадок в системах допусков значительно больше. Основаниями для определения необходимых параметров посадки могут быть результаты аналитических расчетов, экспериментальных исследований, а также накопленный производственный опыт. Чаще всего выбирают посадку, ориентируясь на аналогичные соединения, условия работы которых хорошо известны и их применение оправдало себя на практике.

Для условий серийного производства ответственные соединения подвергают экспериментальным исследованиям, результаты которых используют при выборе той или иной посадки.

Существующие методики аналитических расчетов параметров насадок в основном являются весьма приближенными, так как не могут учитывать всех факторов, влияющих на свойства посадок при разных допущениях. Такие методики расчетов (в том числе на ЭВМ) применяют для предварительного определения тех величин зазоров или натягов в посадках, которые могли бы обеспечить исследование заданных функций в предполагаемых условиях эксплуатации изделий. Следует признать, что в настоящее время основой для выбора посадок является производственный опыт и экспериментальные данные.

Системы допусков и посадок

Системой допусков для гладких цилиндрических соединений, как и для других сопряжений, называется закономерно построенная на основе расчета и опыта совокупность рядов допусков и посадок.

Система предназначена для того, чтобы можно было выбрать минимально, но достаточное для практики число вариантов посадок. Она позволяет обеспечить стандартизацию режущих инструментов и калибров, облегчить конструирование и достижение взаимозаменяемости соединений, повысить качество изделий и упростить расчеты посадок.

Различают две системы: систему вала и систему отверстия.

Система отверстия

Отверстие в системе отверстия является основным. Система характеризуется тем, что в ней для всех посадок одной степени точности при одинаковых номинальных размерах предельные размеры отверстия остаются постоянными, а осуществление различных посадок достигается за счет изменения предельных размеров валов.

В системе отверстия поле допуска основного отверстия обозначается буквой Н и располагается на нулевой линии, т. е. EI = 0 (рис. 3.10).

Расположение поля допуска основного отверстия в «плюс» приводит к экономии материала, так как его действительный размер всегда будет больше номинального при том условии, что отверстие будет годной деталью.

Сочетание полей допусков основного отверстия Н и полей допусков Td1, Td2, Td3 дает различные посадки. Так, сочетание H/Td1 дает посадку с зазором (общее их количество 11), H/Td3 – посадку с натягом (12) и H/Td2 – переходную (5). Следовательно, для одного номинального размера и одного квалитета может быть 28 посадок.

С учетом того, что в диапазоне от 0 до 500 мм насчитывается 130 номинальных размеров, а при образовании посадки можно брать разные квалитеты для вала и отверстия, то получится чрезвычайно большое их количество. В практической деятельности это многообразие не используется, т. е. наблюдается разумное ограничение, приводящее к образованию рекомендуемых посадок [9].

Система вала

В системе вала основной деталью считается вал, который называется основным. Система вала характеризуется тем, что в ней для всех посадок одной степени точности при одинаковых номинальных размерах предельные размеры вала остаются постоянными, а осуществление различных посадок достигается за счет изменения предельных размеров отверстий.

Поле допуска основного вала обозначается буквой h и располагается под нулевой линией, т. е. es = 0 (рис. 3.11).

Расположение поля допуска основного вала в «минус» способствует экономии материала для вала, так как его действительный размер будет меньше номинального.

Сочетание TD1/h дает посадку с зазором (их количество – 11), а TD2/h – переходную посадку (5), TD3/h образует посадку с натягом (12). Таким образом, в системе вала в одном номинальном размере и одинаковом квалитете может быть 28 посадок различного характера.

Применение систем

Системы отверстия и вала дают совершенно одинаковое количество посадок с равными значениями зазоров и натягов, т. е. обе системы равноправны. Однако преимущественное распространение имеет все-таки система отверстия, так как основным ее преимуществом является сокращение ассортимента дорогих режущих инструментов для обработки отверстий (развертки, протяжки) и средств для их контроля (калибров-пробок). Система отверстия экономически более выгодна для производства, поэтому она предпочтительна.

Система вала имеет ограниченное применение, т. е. в тех случаях, когда невозможно использование системы отверстия. Когда оси, валики, штифты изготавливаются из точных холоднотянутых прутков («серебрянки»), тогда не требуется механическая обработка по диаметру и поэтому экономически целесообразнее подобрать к готовому валу втулку.

Если производится соединение деталей с парными, ранее выполненными по системе вала деталями – шпонки различных типов, подшипники качения по наружному диаметру, то посадочные места под них надо изготавливать по системе вала.

В некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с разными посадками. На рис. 3.12 показано соединение, имеющее подвижную посадку поршневого пальца 1 с шатуном 2 и неподвижную в бобышках поршня 3, которое целесообразно выполнить в системе вала (рис. 3.12, в). Если это соединение выполнить в системе отверстия, то детали невозможно будет собрать (рис. 3.12, б).

В исключительных случаях целесообразно применять посадки, образованные таким сочетанием полей допусков отверстия и вала, когда ни одна из деталей не является основной или они обе основные. Такие посадки называются внесистемными.