что означает термин технические измерения

21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения.

21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения. 21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения.

Поверхности, размеры, отклонения и допуски. Поверхности деталей бывают сопрягаемыми и несопрягаемыми, или свободными. При этом они могут быть цилиндрическими, плоскими, коническими, эвольвентными, сложными (шлицевые, винтовые) и др. Со-прягаемыми называют поверхности, по которым детали соединяются в сборочные единицы, а сборочные единицы — в механизмы. Несопрягаемыми, или свободными, — конструктивно необходимые поверхности, не предназначенные для соединения с поверхностями других деталей.

Внутренние цилиндрические поверхности, а также внутренние поверхности с парал-лельными плоскостями (отверстия в ступицах, шпоночные пазы и пр.) являются охватывающими (их условно называют отверстиями; диаметры отверстий обозначают буквой D). Наружные отверстия (цилиндрическая поверхность вала, боковые грани шпонок) являются охватываемыми (их условно называют валами и обозначают буквой d).

Размеры — это числовое значение линейной величины (диаметра, длины и т.д.), они делятся на номинальные, действительные и предельные. В машино и приборостроении все размеры в технической документации задают и указывают в миллиметрах.

Номинальный размер (D) — размер, относительно которого определяют предельные размеры и отсчитывают отклонения. Номинальные размеры являются основными размерами деталей или их соединений. Сопрягаемые поверхности имеют общий номинальный размер.

Действительный размер (Dr, dr) — размер, установленный измерением с допустимой погрешностью. Погрешностью измерения называется отклонение результата измерения от истинного значения измеряемой величины. Погрешность измерения, а следовательно, и выбор измерительных средств необходимо согласовывать с точностью, которая требуется для данного размера.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действи¬тельный размер. Больший из двух предельных размеров называют наибольшим предельным размером (Dmax, dmax), а меньший — наименьшим предельным размером (Dmin, dmin) Предельные размеры позво¬ляют оценивать точность обработки деталей.

Отклонение — это алгебраическая разность между действительным и соответствующим номинальными размерами. Отклонения отверстий обозначают буквой E, валов — e.

Действительное отклонение (Er, er) равно алгебраической разности действительного и номинального размеров: Er = Dr — D; er = dr — d.

Предельное отклонение равно алгебраической разности предельного и номинального размеров. Различают верхнее, нижнее и среднее отклонения. Верхнее (ES, es) равно алгебраической разности наибольшего предельного и номинального размеров: ES = Dmax — D; es = dmax — D.

Нижнее отклонение (EI, ei) равно алгебраической разности наименьшего предельного и номинального размеров: EI = Dmin — D; ei = Dmin — D.

Среднее отклонение (Em, em) равно полусумме верхнего и ниж¬него отклонений: Em = 0,5 (ES + EI), em = 0,5 (es + ei).

Пример. Определить предельные и средние отклонения для штифтов, у которых D = 20 мм, dmax = 20,01 мм и dmin = 19,989 мм.

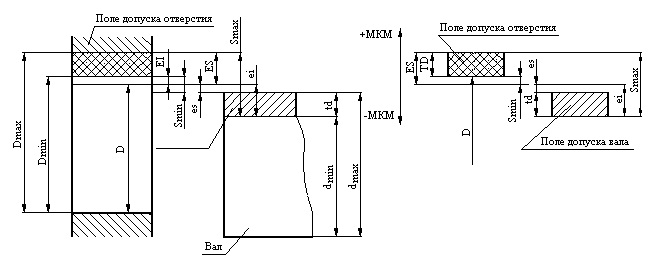

Для графического построения полей допусков и посадок проводят горизонтальную линию 00, называемую нулевой. Нулевая — это линия, положение которой соответствует номинальному размеру и от которой откладываются предельные отклонения размеров. По-ложительные отклонения — вверх от нулевой линии, отрицательные — вниз.

Поле допуска — поле, ограниченное верхним и нижним отклонения¬ми. Оно опре-деляется величиной допуска и его положением относитель¬но номинального размера. При графическом изображении поля допусков показывают зоны, которые ограничены двумя ли-ниями, проведенными на расстояниях, соответствующих верхнему и нижнему отклоне¬нию.

На схемах указывают номинальный D и предельные (Dmax, Dmin, dmax, dmin) размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры.

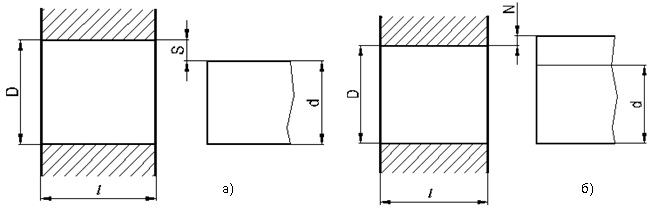

Понятия о посадках и допуске посадки. Если у соединяемых между собой деталей размер отверстия больше размера вала, то в соединении будет зазор (S). Если же размер ва-ла больше размера отверстия, то в соединении будет натяг (N). Зазором называется по-ложительная разность между размерами отверстия и вала S = D — d (рис. 42, а). а натягом — положительная разность между размером вала и отверстия N = d — D (рис. 42, б).

В машинах и приборах требуются посадки с различными зазорами и натягами. В тех случаях, когда одна деталь должна перемещаться относительно другой без качки, следует иметь очень малый зазор: для того чтобы одна деталь могла свободно вращаться в другой (например, вал в отверстии), зазор должен быть больше. Если соединенные вал и втулка представляют собой как бы одно целое, они соединены с натягом и не могут перемещаться относительно друг друга.

Посадки подразделяют на три вида: подвижные, обеспечивающие зазор в соединении: неподвижные (прессовые), обеспечивающие натяг в соединении; переходные, ко-торые наз¬ваны так потому, что до сборки вала и втулки нельзя сказать, что будет в соединении — зазор или натяг, так как заданные отклонения на вал и отверстие перекрывают друг друга.

В зависимости от использованного допуска у той и другой детали при переходной посадке может оказаться, что размер вала больше размера отверстия или размер отверстия больше размера вала.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора. Допуск посадки равен также сумме допусков отверстия и вала.

25. Технические измерения. Допуски, посадки и технические измерения.

25. Технические измерения. Допуски, посадки и технические измерения. 25. Технические измерения. Допуски, посадки и технические измерения.

Основные понятия и определения. Отправляя готовые детали в сборочный цех или ремонтные мастерские, нужно быть абсолютно уверенным, что в обрабатывающих цехах все параметры деталей выполнены с требуемой точностью, т.е. необходимо измерить действительные размеры деталей. А для этого нужны надежные средства измерения и контроля.

Метрология — это наука о средствах и методах измерений и контроля. Она охватывает все области технических измерений и контроля различных процессов производства. Как и любая наука, метрология имеет свою терминологию. Основные термины и определе-ния метрологии регламентирует ГОСТ 16263—70.

В технике существуют два основных термина — измерение и контроль. Четкой гра-ницы между ними нет: и тот и другой характеризует качество проверяемой детали. Однако принято под измерением понимать процесс сопоставления какой-либо величины (длины, угла и т.п.) с такой же величиной, условно принятой за единицу. Результатом измерения яв-ляется число, выражающее отношение измеряемой величины к величине, принятой за единицу. Под контролем принято понимать процесс сопоставления какой-либо величины с предписанными пределами. При контроле устанавливают не действительный размер детали, а только его положение по отношению к предельным размерам. Результатом контроля явля-ется вывод о годности или негодности детали.

Измерительные инструменты и техника измерений. Для определения размеров де-талей и правильности их обработки применяют измерительные и проверочные инструменты. В зависимости от степени точности измерительные инструменты делят на простые и точные. Простые измерительные инструменты обеспечивают точность измерения до 0,5 мм. К ним относятся измерительные линейки, метры, рулетки, кронциркули, нутромеры. Точные измерительные инструменты позволяют производить измерения с точностью от 0,1 до 0,001 мм. К ним относятся штангенциркули, микрометры, угломеры, предельные калибры, индикаторы, уровни, щупы, а также различные оптико-механические, электромеханические, пневматические и другие приборы.

При точных измерениях необходимо предварительно сверить показания инструмента, находящегося в обращении, с показаниями контрольного инструмента (эталона) и устранить неточности; если конструкция инструмента не позволяет сделать это, то следует учесть отклонения, допущенные им при измерении. Контрольные инструменты периодически прове-ряют в лаборатории. Точные измерения выполняют при температуре окружающей среды 20 С. Нельзя производить измерения сразу после обработки детали, так как деталь нагрета и результаты измерения будут неточными. Более точные результаты можно получить, выводя среднее значение из показателей первоначального и повторных измерений по окончании каждой операции, а также после окончания изготовления детали в целом.

Точность измерения зависит от опыта и умения пользоваться инструментом. Если нет специальных указаний о правилах пользования инструментом, то при измерении необходимо следить за тем, чтобы измерительный инструмент находился в плоскости, перпендикулярной одной из осей детали, без какого-либо перекоса или наклона.

По назначению и конструкции все измерительные и проверочные инструменты под-разделяются на семь групп: штриховые нераздвижные, переносные, раздвижные, угломер-ные, одномерные, индикаторные и плоскостные проверочные.

Штриховые нераздвижные инструменты применяют для измерения линейных размеров. К этой группе, относятся измерительные линейки, складные метры, рулетки. Расстояние между отдельными штрихами (делениями) у линеек и метров 1 или 0,5 мм, у рулеток — 1 или 10 мм.

Переносные инструменты служат для переноса размеров с масштабной (измерительной) линейки на изделие или наоборот. Их применяют, когда измерение линейкой не-возможно из-за сложной формы детали или наличия на ее кромках фасок и закруглений. К таким инструментам относятся: кронциркули, разметочные циркули и нутромеры. Кронциркуль служит для измерения наружных криволинейных поверхностей (например, наружного диаметра трубы), разметочный циркуль — для измерения и разметки плоских поверхностей или разметки деталей, нутромер — для измерения внутренних поверхностей (например, внутреннего диаметра трубы, отверстия, паза и т.д.). При пользовании этими инструментами размер определяют по линейке.

Штриховые раздвижные инструменты служат для измерения наружных и внут-ренних поверхностей, глубин и высот. К ним относятся: штангенциркули, микрометры, штихмассы и другие измерительные инструменты, позволяющие производить измерения с высокой точностью благодаря подвижности измерительных частей.

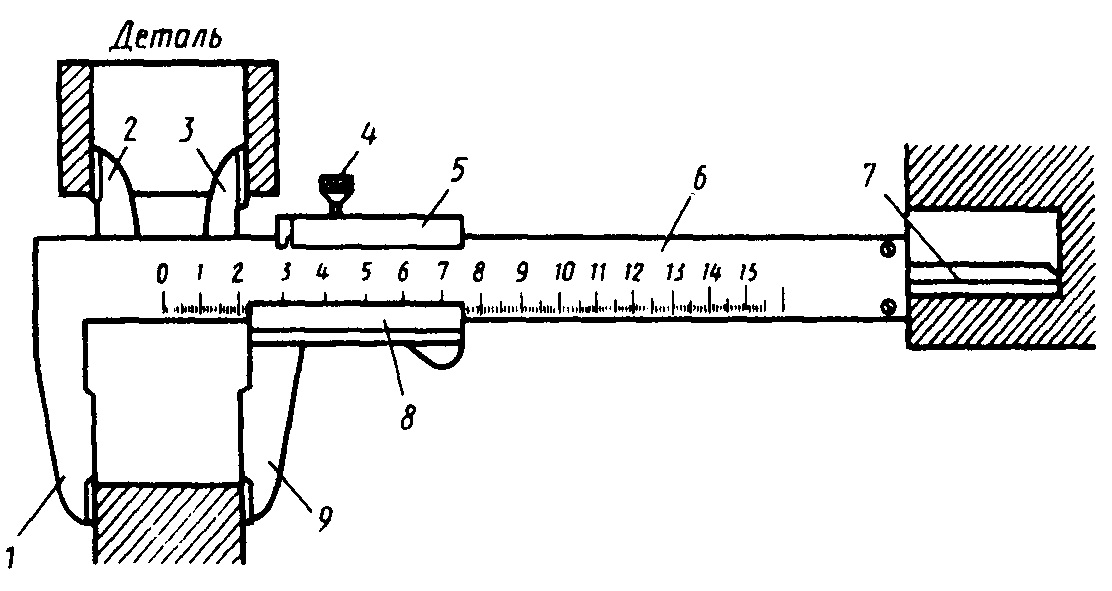

Штангенциркуль (рис. 50) состоит из штанги 6 с губками 1 и 2, по которой передвигается рамка 5 с губками 3 и 9 и глубиномером 7. Рамка на штанге закрепляется винтом 4. Штанга представляет собой масштабную линейку с ценой деления 1 мм. На рамке расположена вспомогательная шкала 8, служащая для отсчета долей миллиметра и называемая нониусом. Размеры отсчитывают по основной шкале в целых миллиметрах и по нониусу — в долях миллиметра. Точность отсчета по нониусу может быть 0,1; 0,05 и 0,02 мм в зависимости от масштаба.

Шкала нониуса получена при делении 9 мм на 10 частей. Следовательно, размер каждого деления нониуса 0,9 мм, т.е. на 0,1 мм меньше размера деления основной шкалы. Если передвигать нониус вправо от исходного положения, то при совпадении его штриха 1 со штрихом 1 основной шкалы нулевое деление нониуса переместится от нулевого деления основной шкалы на 0,1 мм; между губками 1 и 9 образуется зазор такой же величины. При дальнейшем движении нониуса вправо его штрихи 2, 3, 4 и все дальнейшие до 10-го после-довательно совпадут со штрихами 2, 3. 4 и т.д. основной шкалы и расстояние между нулевы-ми штрихами будет соответственно 0,2; 0,3; 0,4 мм и далее до 1 мм. На столько же увеличит-ся расстояние между губками штанги и рамки.

Для отсчета размера по штангенциркулю надо взять количество целых миллиметров по основной шкале до нулевого деления нониуса, а количество десятых долей миллиметра — по нониусу, определив, какой штрих нониуса совпадает со штрихом основной шкалы.

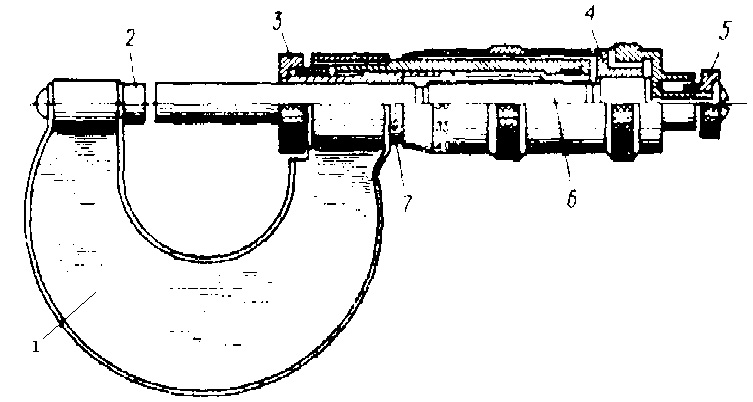

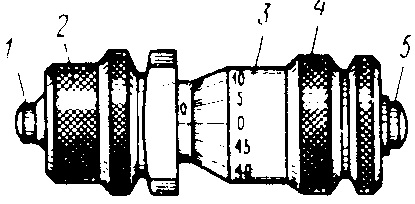

Микрометр (рис. 51) применяют для измерения наружных поверхностей с точностью до 0,01 мм. Он состоит из скобы 1 с пяткой 2 и стеблем 7, микрометрического пинта 6, на котором закреплен барабан 4, трещотки 5 и стопорного устройства 3.

На стебле по обе стороны от продольной риски нанесены штрихи. Расстояние между нижним и соседним верхним штрихами 0,5 мм. Микрометрический винт выполнен с шагом 0,5 мм, а нижняя конусная поверхность барабана разделена на 50 равных частей. Следова-тельно, поворот барабана на одно деление соответствует осевому перемещению винта на 0,5 : 50 = 0,01 мм.

При измерении микрометром проверяемую деталь помещают между пяткой 2 и тор-цом винта 6. Вращением трещотки деталь зажимают так, чтобы не было перекоса. Показания отсчитывают сначала по шкале стебля от нулевого штриха до кромки барабана. Эти показания будут кратными 0,5. Десятые и сотые доли миллиметра отсчитывают по делениям на шкале барабана, совпадающим с продольной риской на стебле. Измеренный размер опреде-ляют суммой полученных величин.

На рисунке крайней кромкой барабана открыто на стебле 7 мм, а продольная риска стебля совпадает с 35-м делением шкалы барабана, что соответствует 0,35 мм. Следовательно, размер детали равен 7 + 0,35 = 7,35 мм.

Перед тем как пользоваться микрометром, проверяют правильность его показаний. Для этого торцы пятки и микрометрического винта совмещают с помощью трещотки. При таком положении кромка барабана должна находиться на нулевом штрихе стебля, а нулевое деление барабана совпадать с продольной риской на стебле. Если этого нет, микрометр регу-лируют установкой на нуль с помощью стопорного устройства и зажимной гайки, находя-щейся на барабане.

Микрометры выпускаются для разных пределов измерений с интервалами: 0—25, 25—50, 50—75 мм и т.д. до 1600 мм.

Микрометрический штихмас (рис. 52) служит для измерения внутренних размеров детали с точностью до 0,01 мм. Его применяют для определения овальности труб, обечаек, от-верстий размером 35 мм и более. Способ отсчета по штихмасу такой же, как по микрометру. Для замеров больших диаметров к микрометрической головке штихмаса прилагается набор сменных калиброванных удлинителей, с помощью которых можно составить любой размер.

При измерении штихмас вводят в отверстие и упирают один его конец в какую-либо точку, затем, качая штихмас относительно этой точки и одновременно поворачивая барабан головки, находят наибольший диаметр отверстия.

Угломерные инструменты применяют для проверки и измерения углов. К ним относят: угольники, угловые шаблоны и плитки, угломеры. Угольниками проверяют прямые углы, а угловыми шаблонами и плитками — все другие углы.

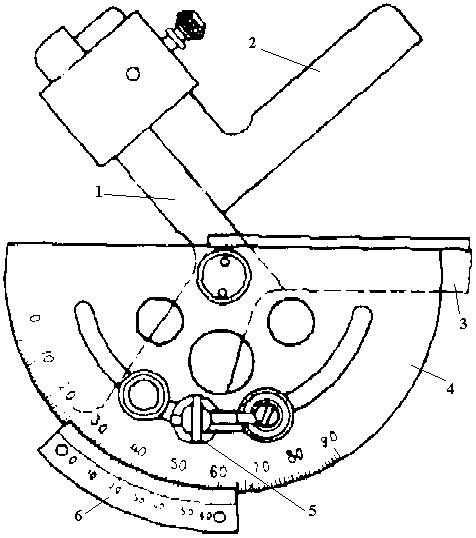

На рис. 53 показан универсальный угломер, которым измеряют углы от 0 до 180° с точностью до 2°. Угломер состоит из линейки 3, с закрепленным на ней полудиском 4. Вто-рая линейка 1 вращается на оси вместе с нониусом 6. На линейке 1 с помощью хомутика за-креплен угольник 2, который служит для измерения углов до 90°, при измерении больших углов угольник снимают и к полученному показанию прибавляют 90 С.

Чтобы измерить угол детали, подвижную линейку 1 устанавливают на, нужный угол по нулевому штриху нониуса 6. Затем вращением головки микрометрического винта 5 окон-чательно устанавливают нониус. При отсчете показаний сначала замечают, какой штрих шкалы полудиска прошел нулевой штрих нониуса; этот штрих покажет величину угла в це-лых градусах. Далее смотрят, какой штрих нониуса совпадает со штрихом полудиска; число-вое значение и штриха нониуса покажет количество минут в измеряемом угле.

Одномерные инструменты служат для контроля или измерения какой-либо одной величины. К ним относятся: калибры, шаблоны, щупы, резьбомеры.

Шаблоны применяют для проверки контуров или размеров деталей преимущественно неправильной формы. Несовпадение контуров проверяемой детали с контурами шаблона определяется “на просвет”. На рис. 54, в представлен набор шаблонов для проверки фасок и сварного шва при соединении труб сваркой. Каждая пластинка шаблона предназначена для определения диаметра и толщины стенки трубы. Концом пластинки проверяют фаски и зазор между торцами стыкуемых труб, а выемки на ее сторонах служат для контроля размеров усиления сварного шва.

Щупы (рис. 54, г) используют для измерения небольших зазоров между поверхностя-ми собранных деталей. Щуп состоит из набора стальных пластинок, каждая из которых калибрована на определенную толщину в пределах 0,03—1 мм. Зазоры можно проверять как одной, так и несколькими сложенными вместе пластинками.

Резьбомеры применяют для проверки величины шага, числа ниток и правильности резьбы. Резьбомер, как и щуп, состоит из набора пластинок, на которых нанесены профили резьбы и указаны размеры.

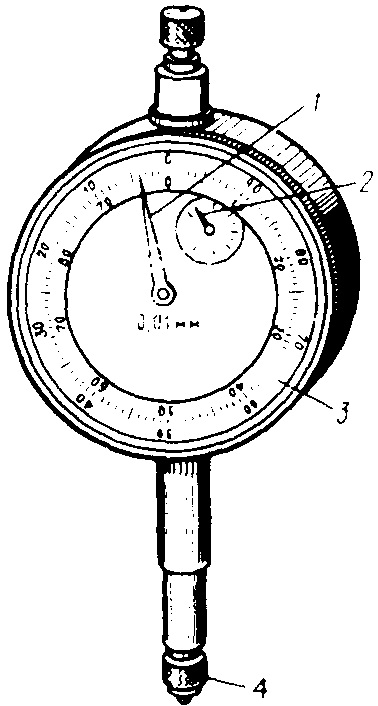

Индикаторные инструменты служат для измерения небольших отклонений в раз-мерах и форме деталей, проверки правильности и взаимного расположения в конструкциях и механизмах, а также для проверки удлинения шпилек при затяжке фланцевых соединений.

При пользовании индикатором его наконечник подводят к измеряемой поверхности и устанавливают стрелку 1 на нулевое деление. Затем ослабляют винт для одного—двух полных оборотов стрелки 1. Это делают для того, чтобы во время измерения индикатор мог показать как отрицательные. так и положительные отклонения от размера, по которому он установлен на нуль.

Индикатор на подставке перемещают по поверхности изделия или изделие — по тор-цу измерительного стержня. Для определения удлинения шпилек при затяжке фланцевых соединений индикатор закрепляют в специальной зажимной втулке с плоской торцевой, по-верхностью, которая соприкасается с измеряемым торцом затягиваемой шпильки. Отклоне-ние в форме или размерах вызовет перемещение стержня, а стрелка 1 покажет величину это-го отклонения.

Плоскостные проверочные инструменты служат для проверки чистоты поверхности, а также прямолинейности положения изделия по отношению к заданной отметке. К этим инструментам относятся: проверочные угольники, линейки, шабровочные плиты, уровня.

Проверочные угольники, линейки и шабровочные плиты используют для проверки плоскостности деталей методом световой щели, или пятен на краску. При проверке этим ме-тодом плиту покрывают слоем краски (лазури, голландской сажи, туши и др.). Краску расти-рают таким образом, чтобы не ощущалось никаких комочков, и укладывают в мешочек из холста. При натирании плиты краска выступит через поры мешочка и закрасит поверхности плиты тонким слоем. Затем деталь кладут на плиту (или плиту на деталь) и свободно пере-мещают по ней в разных направлениях. При этом все участки, выступающие на поверхности детали, окрашиваются. Количество равномерно расположенных пятен краски на поверхности характеризует чистоту ее обработки. Чем больше равномерно расположенных отпечатков краски, тем выше чистота обработки поверхности. Этим методом проверяют чистоту обработки поверхности детали после тонкого опиливания, шабрения, притирки. Количество пятен краски на 1 см2 проверяемой поверхности и их площадь задаются техническими условиями.

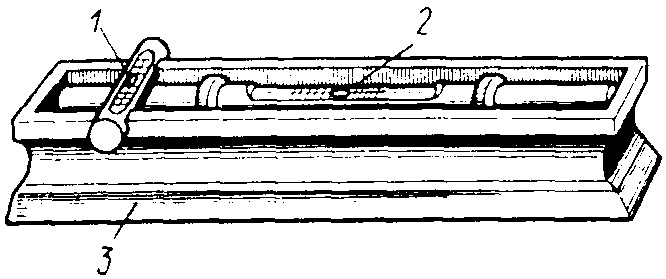

Уровни (ватерпасы) применяют для проверки горизонтального и вертикального по-ложения поверхностей. Уровнями пользуются при разметке трассы трубопровода, выверке его положения, проверке уклонов и т.д.

Для контроля небольших отклонений поверхности от горизонтального или верти-кального положения используют слесарный (валовой) уровень (рис. 56). Основной его ча-стью является продольная ампула 2 — стеклянная трубка, наполненная жидкостью (водой, спиртом, эфиром с таким расчетом, чтобы внутри остался пузырек воздуха.

Пузырек воздуха всегда стремится занять наивысшее положение. Отклонение его от центрального нулевого положения определяется по делениям шкалы, которая нанесена на стеклянной трубке. Цена одного деления шкалы может быть от 0,6 до 0,1 мм на 1 м. Так, например, отклонение пу-зырька на одно деление, цена которого 0,6 мм, покажет, что разница в высоте двух точек, находящихся на расстоянии 1 м одна от другой, составляет 0,6 мм.

Правильность установки уровня в вертикальном положении определяют по пузырьку воздуха в поперечной ампуле 1, который должен занимать среднее положение.

Контрольные вопросы

1. Какие поверхности называются сопрягаемыми и несопрягаемыми?

2. Что такое номинальный и предельный размеры?

3. На какие виды подразделяются посадки?

4. Что понимается под отклонением формы?

5. Почему поверхности деталей после обработки получаются шероховатыми?

6. Какие измерительные инструменты относятся к простым и какие к точным?

7. Каким инструментом — штангенциркулем или микрометром — и почему можно более точно измерить деталь?

8. Каким инструментом проверяют чистоту поверхности?

Тема 1.2 Технические измерения.

Основные понятия и термины по теме:точность обработки, допуск размера, номинальный размер, предельный размер, действительный размер, погрешность измерения, зазоры, натяги, посадки.

План изучения темы(перечень вопросов, обязательных к изучению):

1. Понятие о технических измерениях

2. Методы измерений. Выбор средств измерений.

3. Контрольно-измерительные инструменты и техника измерения.

4. Понятие о допусках и посадках.

Краткое изложение теоретических вопросов:

1. Для того чтобы определить, какой размер получиться после обработки детали и соответствует ли он требованиям чертежа, необходимо измерить эту деталь. Измерения изучаются отдельной наукой – метрологией.

Метрология – это наука об измерениях, методах и средствах обеспечения их единства, а также способах достижения требуемой точности.

Измерения– это нахождения значения физической величины опытным путём с помощью специальных технических средств.

Средство измерения– инструмент, прибор, с помощью которого выполняют измерение.

Результат измерения– это значение величины, которое вывели измерением.

Измерительные средства классифицируют по конструктивному исполнению на: меры, измерительные приборы, калибры.

Меры предназначены для воспроизведения физической величины заданного размера (концевые меры длины, линейки)

Измерительные приборыслужат для выработки данных на основе информации, сообщаемой измерителю шкальными, цифровыми, регистрирующими и сигнальными отчётными устройствами.

Калибры –бесшкальные измерительные инструменты, с помощью которых устанавливают, находится ли контролируемый размер в допустимых пределах, не определяя его действительного размера.

Шкаласредства измерения – это ряд отметок (штрихов) и проставленных около них чисел, положение и значение которых соответствует ряду последовательных размеров.

Цена деления шкалы –это разность значений величины, соответствующих двум соседним отметкам шкалы.

Показание – средств измерения – это значение измеряемой величины, определённое по отчётному устройству.

Пределы измерений –это наибольшее и наименьшее значение диапазонов измерений.

2. Методы измерений. Выбор средств измерений.

Прямое измерение –когда искомое значение величины находят непосредственно из опытных данных. Например, деталь измеряют штангенциркулем или микрометром и его значение считывают непосредственно со шкал инструмента.

Косвенное измерение –когда прямое измерение затруднено или невозможно. При косвенном измерении находят значение величины, связанной с искомой зависимостью. Измерения производят различными методами, под которыми понимают совокупность приёмов использования принципов и средств измерений.

Метод непосредственной оценки – определение измеряемой величины непосредственно по показаниям измерительного средства. Например, определение

Диаметра вала по показаниям шкал микрометра.

Дифференцированный метод – при данном методе измеряют один элемент детали сложной формы, например шаг резьбы.

Комплексный метод измерения – чаще всего используется при контроле изготовленных деталей (шаг, угол профиля, средний диаметр и т д).

Контактный метод— когда измерительное средство имеет механический контакт с поверхностью измеряемого объекта.

При выборе средств измерения линейного размера обрабатываемой детали необходимо учитывать следующие показатели:

· величину допуска на изготовление измеряемого размера;

· допускаемую грешность измерения этого размера;

· способ производства при изготовлении данной детали;

· предельную погрешность измерения выбираемого средства измерения.

Порядок действий при выборе средства измерения линейного размера:

1. Определяют по чертежу детали номинальный размер и предельные отклонения.

2. Находят величину допускаемой погрешности.

3. Выбирают средства измерения по таблицам предельных погрешностей.

3.Контрольно-измерительные инструменты и техника измерения;

Штангенглубиномер – служит для измерения высот, глубины отверстий, канавок, пазов и т. д., построен по принципу штангенциркуля, но штанге не имеется губок.

К микрометрическим инструментамотносятся микрометры микрометрические нутромеры и глубиномеры. Цена деления этих инструментов равна 0,01мм.

Микрометром измеряют наружные размеры деталей. Микрометрический винт имеет резьбу с шагом 0,5мм, следовательно, за один оборот винта его конец перемещается на 0,05мм а при повороте барабана микрометра на одно деление винт перемещается на 0,01мм. Для измерения детали её устанавливают между микрометрическим винтом и пяткой, после чего повёртывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрётся в измеряемую деталь, трещотка будет свободно провёртываться, а винт с барабаном остановится.

Микрометрический нутромер предназначен для точных измерений внутренних размеров деталей. По устройству он напоминает собой микрометр и имеет, как правило, комплект сменных удлинителей, расширяющих пределы измерений. Измерение нутромером производят по двум взаимно перпендикулярным диаметрам, отсчёт размеров производят так же, как и при измерении микрометром.

Микрометрический глубиномер – служит для измерения глубины несквозных отверстий и углублений. Микрометрические глубиномеры снабжаются сменными измерительными стержнями с различными пределами измерения. Принцип измерения тот же, что и у микрометра

Рычажно-механические приборы. К наиболее известным в практике типам рычажно-механических приборов относятся индикаторы.

Индикаторы предназначены для сравнительного измерения и проверки отклонений от формы, размеров и взаимного расположения поверхностей детали.

Этими инструментами проверяют горизонтальность и вертикальность положения поверхностей отдельных деталей; овальность, конусность валов, цилиндров; биение зубчатых колёс, шкивов и др. вращающихся деталей. Перед измерением индикатор укрепляют в кронштейне стойки так, чтобы наконечник измерительного стержня прикасался к поверхности измеряемого изделия. Вращением ободка индикатор устанавливаем на нулевое деление шкалы, после этого индикатор или изделие медленно перемещаем. Пот показанием стрелки на шкале индикатора определяем величину отклонения.

Индикаторный нутромер применяют для измерения цилиндрических отверстий (диаметры цилиндров двигателей).

Индикаторный глубиномер предназначен для измерения глубины пазов, отверстий, высоты уступов.

Измерительные угломерные инструменты.Угломерные инструменты служат для контроля или определения величины наружных и внутренних углов.

Угольники служат для проверки наружных и внутренних углов, а также для проверки прямолинейности плоскостей «на просвет». Угольники изготавливают с углами 45º ; 60; 90 и 120º.

Инструменты для измерения методом сравнения.Наиболее распространёнными средствами измерений прямолинейности и плоскостности являются проверочные линейки. Для проверки сложных профилей шаблоны. Они могут иметь различную форму, которая зависит от формы проверяемой детали.

Резьбомер предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок – резьбовых резьбы шаблонов с профилем зуба, соответствующими профилями стандартных метрических и дюймовых резьб. Для проверки резьбы прикладывают последовательно шаблоны резьбомера до тех пор, пока не будет найден шаблон, зубья которого совпадают с резьбой детали без просвета.

Щупы предназначены для измерения величины зазоров между деталями (тепловых зазоров в газораспределительном механизме двигателя). Они представляют собой набор заключённых в обойму стальных, точно обработанных пластинок различной толщины.

Калибры (для проверки валов) называют скобами, а для проверки отверстий – пробками. При проверке отверстия проходная сторона калибра-пробки должна входить без затруднения под действием собственного веса. Правила измерения те же, что и для калибров-пробок.

4.Понятие о допусках и посадках.

Взаимозаменяемость деталей.Замена одних деталей другими при сборке и ремонте без дополнительной обработки и пригонки называются взаимозаменяемостью, а детали взаимозаменяемыми. Взаимозаменяемость обеспечивается изготовлением деталей с допустимыми отклонениями размеров от номинальных (расчётных) размеров. Эти отклонения размеров построены в определённой системе, называемой системой допусков. Различают номинальный, действительный и предельный размеры.

Действительный размер – это размер готовой детали, определённой в результате непосредственного измерения и может быть равен, больше или меньше величины номинального размера.

Предельными размерами называются такие размеры, между которыми колеблется действительный размер. Действительный размер не должен быть выше наибольшего предельного размера и ниже наименьшего предельного размера. Иначе деталь брак.

Разность между наибольшими и наименьшими предельными размерами называется допуском, а зона между ними полем допуска. На чертежах номинальный размер обозначается целыми цифрами, а отклонения в виде десятичной дроби.

Зазоры и натяги. Зазором называется положительная (со знаком «+» разность между размерами отверстия и вала (при условии: размер отверстия больше размера вала), создающая свободу относительного перемещения сопрягаемых деталей.

Натягом называется отрицательная (со знаком «-» ) разность между диаметрами вала и отверстия до сборки деталей (размера вала больше отверстия), обеспечивающая неподвижность соединения сопрягаемых деталей.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нём зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. Система допусков и посадок подразделяется на три группы:

— с зазором (подвижные), при которых обеспечивается зазор в соединении;

— с натягом (неподвижные), при которых обеспечивается натяг в соединении;

— переходные, при которых соединения могут осуществляться как с зазором, так и с натягом.

Таблица допусков.По системе отверстия и системе вала составлены специальные таблицы. Ими пользуются при определении и назначении классов точности, посадок, величин допусков и отклонений. Таблицы составлены по каждому классу точности в системе отверстия и системе вала.

Виды посадок

| Не подвижные посадки (посадки с натягом) | Переходные посадки | Подвижные посадки (посадки с зазором) |

| Прессовая 3-я (Пр.3) | Глухая (Г) | Скользящая (С) |

| Прессовая 2-я (Пр. 2) | Тугая (Т) | Движения (Д) |

| Прессовая 1-я (Пр.1) | Напряженная (Н) | Ходовая (Х) |

| Горячая (Гр) | Плотная (П) | Легкоходовая (Л) |

| Прессовая (Пр.) | Широкоходовая (Ш) | |

| Легкопрессовая (Пл) | Тепловая ходовая (ТХ) |

Практическое занятие;

Выполнение работ по настройки средств измерения и измерение линейных, наружных и внутренних размеров с точностью 0,1мм и 0,01мм.

Задания для самостоятельного выполнения:

1. Заполнить таблицу №1: «Линейные измерения».

а. Описать правила измерения линейкой измерительной, правила чтения размера на штангенциркуле и микрометре.

| Способ измерения | Числовые значения | ||||||||

| D1 | D2 | D3 | D4 | D5 | H1 | H2 | H3 | H4 | H5 |

| Линейкой измерительной | |||||||||

| Штангенциркулем с величиной отсчёта по нониусу 0,1мм |

2. Заполнить таблицу2: «Измерения микрометром»

а. Описать правила измерения наружных размеров детали микрометром 0-25, 25-50, а также правила чтения размеров по микрометру.

б. Вычертить эскиз и замерить диаметры и глубину.

в. Заполнить таблицу (форма 3) по данным измерения эталонной детали.

| Способ измерения | Величина размера | |||

| D1 | D2 | H1 | H2 | H3 |

| Микрометром 0-25, 25-50 |

Вопросы для самоконтроля по теме:

1. Что следует понимать под погрешностью измерений?

а) разница между измеренным значением величины и её действительным значением;

б) разница между измерением;

в) разница между приёмами измерения.

2. К штриховым инструментам относятся:

а) щупы, масштабная линейка, калибры;

б) масштабная линейка, штангенциркуль, угольник;

в) масштабная линейка, штангенциркуль.

3. Назовите основные виды посадок:

а) с зазором, с допуском, переходные;

б) с натягом и с зазором, с припуском;

в) переходные, с зазором и натягом.

4. Штангенциркулем ШЦ-11 измеряют:

а) наружный размер детали;

б) внутренний размер детали;

в) оба размера детали.

5. Размеры на чертежах проставляются в:

6. Наибольший и наименьший размеры детали называются:

7. Цена барабана микрометра равна:

8. Трещотка служит для:

а) ограничения измерительного усилия;

Литература

2.Таратина Е.Т. Допуски, посадки и технические измерения: теоретические основы профессиональной деятельности: учеб. пособие – М.: Академкнига/ Учебник,2012. – 144с.: ил.

3.Багдасарова Т.А. Токарь – универсал: учеб. пособие для нач. проф.образования –Издательский центр « Академия», 2011. – 288с.

4.Вереина Л.И. справочник токаря: учеб. пособие для нач. проф. Образования.- М.: Издательский центр « Академия», 2012г

5.Схиртладзе А.Г. Новиков В.Ю. Станочник широкого профиля: учеб. для профессиональных учебных заведений. – М.: Высшая школа; Издательский центр «Академия», 1998. – 464с.: ил.

7. Чернов Б.И. Альперович Т.А. Книга для станочника. – учеб. пособие для подготовки квалифицированных рабочих в учреждениях начального профессионального образования. – М.,1997. –Институт развития профессионального образования. – 336с. ил.