дистрибьютер это что в автозвука

Дистрибьютор Питания для АвтоЗвука

Я впервые в этом сообщество, но как то не много постов тут пока) 3д печать сейчас конечно только набирает обороты, так уж думаю мы скоро сильно выростим!

Мой автомобиль BMW 420d BlueSQDevil это проект по АвтоЗвуку который сейчас ведётся очень урожайным гуру своего дела и моим другом Денисом Русиновым. Для этого проекта мы решили выпустить свой личный дистрибьютор питания, так как на рынке нет нужного!

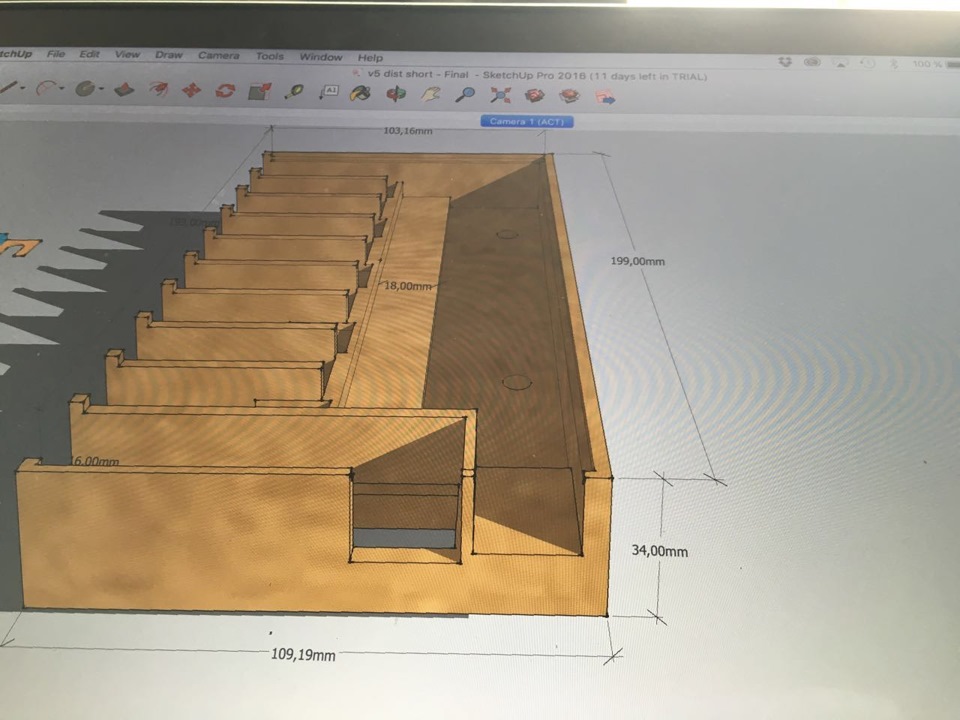

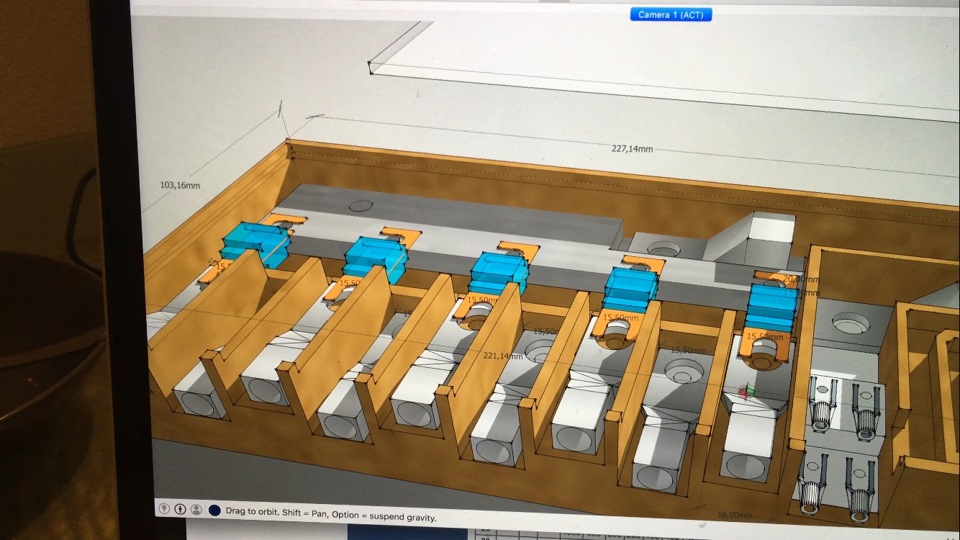

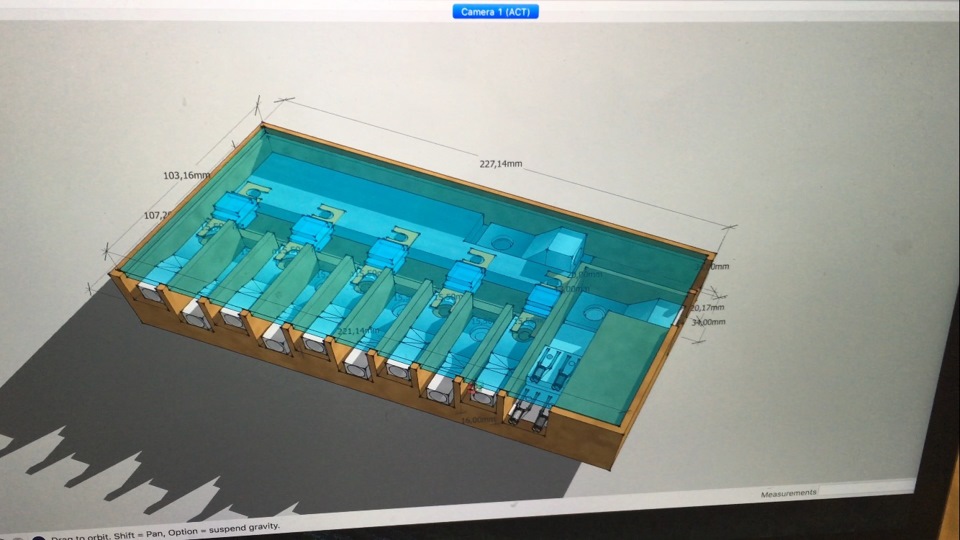

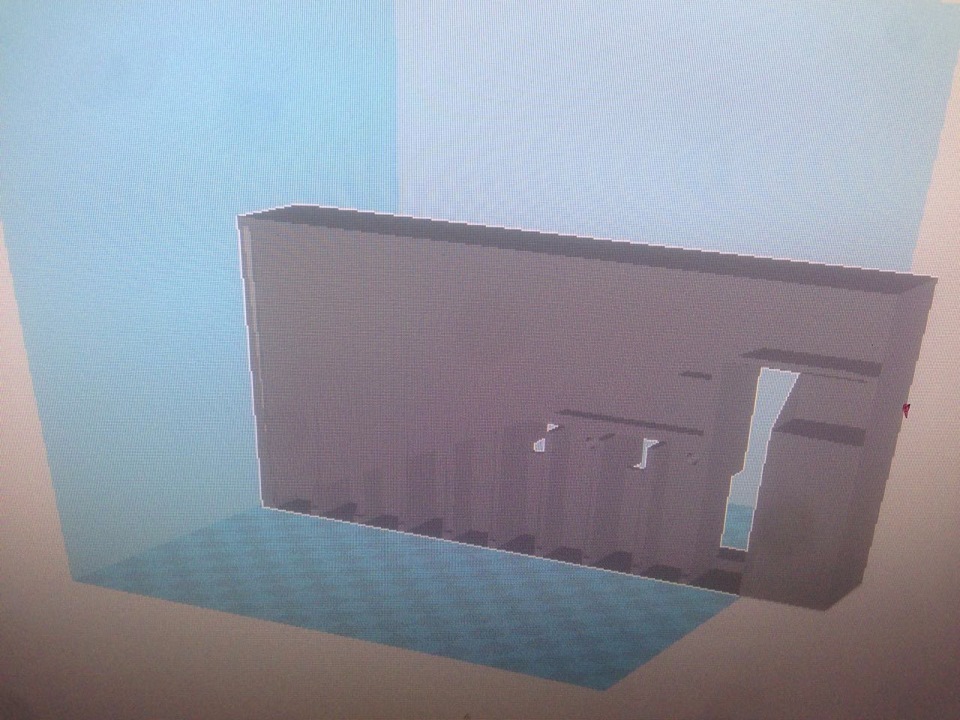

За неделю — полторы я нашёл и освоил программу по 3D моделированию. Самой простой и интуитивно понятной стала программа для компьютеров MAC под название ScetchUp!

В ней я и начал разработку 3D дизайна

И вот что получилось:

Печать

Я предполагал что нарисовать будет не самое сложное. После того как все было готово я узнал, что принтер не мог принять ничего больше чем 20см длиной (мой дист был 23)

Потом вроде нашли способ разместить его по диагонали, но печать получалась Какашной, так как дистрибьютор то и дело отлипал во время печати!

ГРОМКАЯ кнОпКА! Дистрибьютор питания для АВТОЗВУКА СВОИМИ РУКАМИ!

Салют всем глухим))

В этой записи мы продолжаем готовить нашу малышку к громкой системе))

На этот раз у нас на очереди ДИСТРИБЬЮТОР ПИТАНИЯ

Естественно будем делать его своими руками))

Кто уже давно в нашей секте, вы знаете что это такое

Расписывать не буду о нем, информации очень много на просторах интернета))

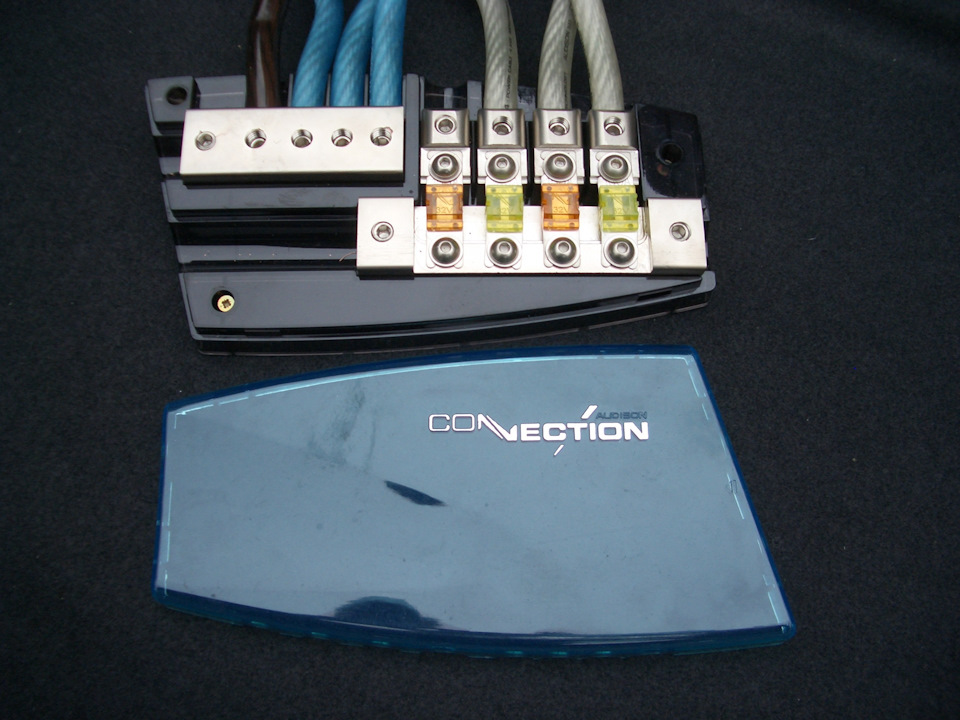

Есть много вариантов какие они бывают

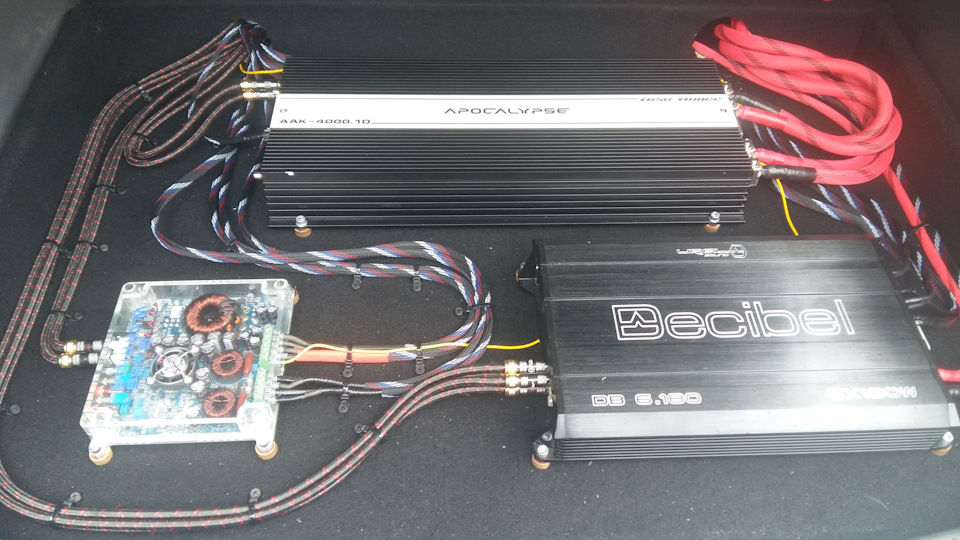

Вот например такие

Но что меня останавливает покупку данного дистрибьютера

ЭТО ЦЕНА примерно их цена от 2т и выше зависит от кол-ва усилителей в системе

Откладываем значит такой вариант

Есть так называемые разветвители

Да цена на них 500р в среднем, но минус в том что они не защищены предохранителем

Можно конечно в разрыв ставить перед усилителем колбу с предохранителем, но это уже дополнительные растраты

Значит нам такой тоже не подходит))

И третий вариант это уже своими руками

Какие минусы данного дистрибьютора

На мой взгляд их НЕТ

И так перейдем к материалу, что нам надо для изготовления данного дистрибьютора

1. Основание

Я использую СТЕКЛОТЕКСТОЛИТ

Да ребят я не буду брать фанеру, как в основном все делают))

Это будет на много безопаснее)) и он не проводит ток)

2. Медные шины 4х35х250мм

3.Болты м8 с патаей и гайки м8 с шайбами

4. Оргстекло по желанию (себе ставить пока не буду)

5. Предохранители (А не имеет значения)

По инструменту

1.Дрель

2.Сверла на 8 и 12

3.Руки не из жопы

Ну приступаем к работе))

Естественно тоже самое делаем и с другой шиной)

Вот результат

На данное изготовление потратил 3 часа времени не спеша)

Два убитых сверла на 8 пришлось на 7.5 рассверливать шину и нарезать резьбу

Вот так вот

По затратам

1.Медная шина — 700р

2.Предохранители 6шт — 600р (это в моей системе, у вас может и 3)

3. Стеклотекстолит и болтики примерно около 500р

В общем можно сказать было потрачено 1500р

Довольна бюджетно я Вам скажу)

Спасибо всем кто читает бж)) думаю вам пригодится когда будете строить свою систему)

[49]-[Автозвук]-Custom Дистрибьютор, протяжка проводки и установка усилителей

Доброго времени суток! Сегодня речь пойдет о самом, на мой взгляд, главном этапе построения аудиосистемы в автомобиле. Конечно, сегодня речь пойдет о питании. Статья будет разбита на несколько обширных блоков, для удобства прочтения.

При установке сабвуфера, даже самого простенького, я настоятельно рекомендую, начать не с подключения проводки, а с обслуживания АКБ или его замены на более продуктивный. О том как обслужить кислотный АКБ я писал ранее в этой статье (www.drive2.ru/l/492814581660385650/), поэтому долго на этом задерживаться не стану. Если не вдаваться в технические подробности о том, какой АКБ лучше поставить: кислоту, AGM, гель или что то иное, напишу вкратце. Если вы оставите под капотом кислотный АКБ, то стоит помнить, что данная батарея будет долго держать и отдавать заряд, но при этом дольше заряжаться, AGM будет отдавать заряд гораздо быстрее, но при этом и заряжаться будет быстрее.

Кстати, для себя думал прикупить AGM аккумулятор и скорее всего не автомобильный, а предназначенный для безперебойников. Что то вроде Hawker 400.

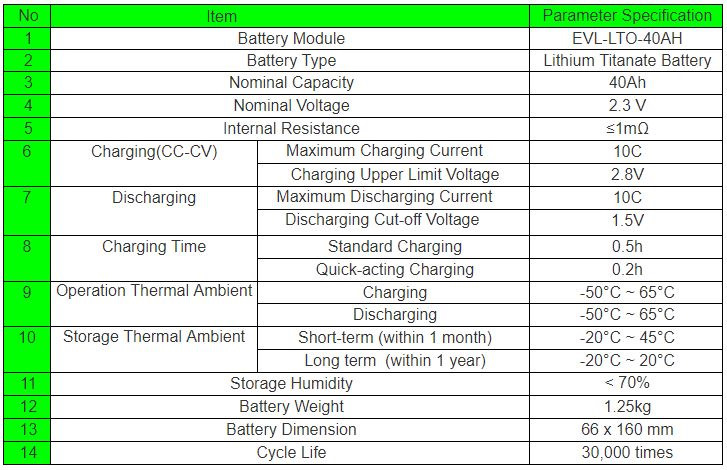

Как итог остановился, на многим вообще не известном типе аккумуляторов «Литий титанат» (Li4Ti5O12). Информация из Wiki: вариант литий-ионных аккумуляторов, использующий титанат лития (Li4Ti5O12) в качестве анода. Для увеличения площади анод имеет нанокристаллическое строение. Такое решение позволяет обеспечить площадь поверхности анода до 100 м2/г, по сравнению с 3 м2/г для углерода, что позволяет значительно увеличить скорость перезарядки и обеспечить высокую плотность тока. По состоянию на 2017 год литий-титанатные батареи способны обеспечить плотность энергии до 177 Вт/л [1]. Кроме того, эти аккумуляторы имеют высокую надежность и могут работать при более низких температурах, чем классические литий-ионные (-30 °C).

Параметры этого АКБ представлены в табличке ниже.

Интересные батарейки не правда ли? Как можно видеть, для работы в авто нужно с коммутировать 6 таких емкостей последовательно (т.е. «плюс» одной банки перемыкается с «минусом» другой банки), в итоге мы получим 2,3 В (2,4 В)* 6 шт. (13,8 В (14,4 В)). Для коммутации, банок между, собой были использованы алюминиевые шины.

Почему не медные? Только лишь по одной причине: в отличие от литий железо-фосфата на этих батарейках алюминиевые токовыводы и как следствие для коммутации рекомендуется использовать алюминий.

Для себя я выбрал 12 банок по 40 Ач (по 6 шт. были с коммутированы последовательно и 2 получившихся АКБ параллельно), итого получилось 80 Ач 13,8 В- 14,4 В.

Перед эксплуатацией были проверены все 12 банок, напряжение на каждой варьировалось от 2,3В до 2,45В.

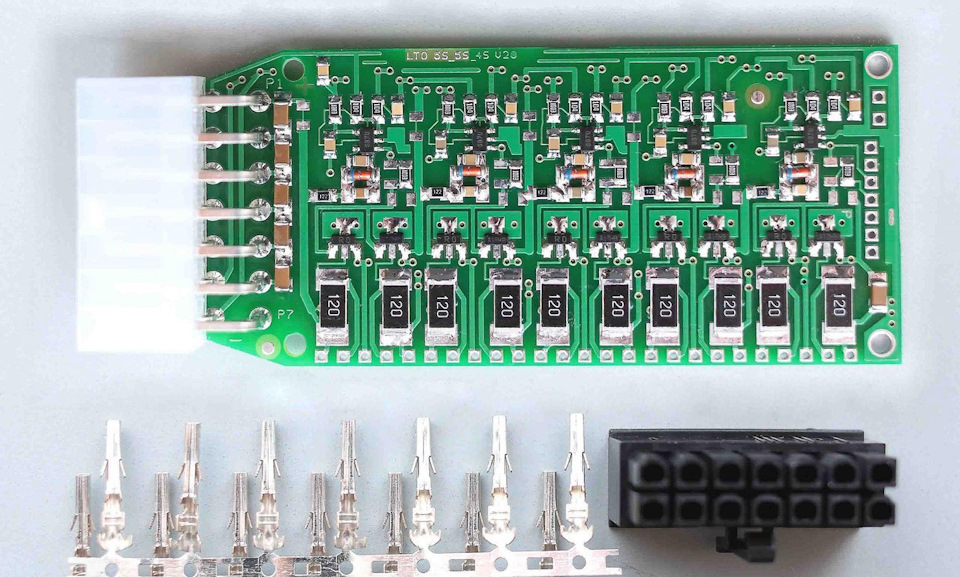

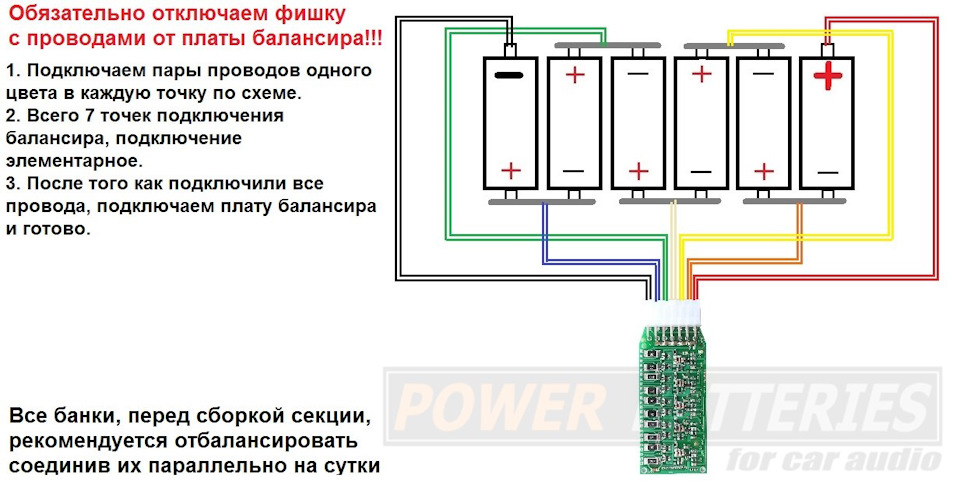

Так же стоит упомянуть о балансирах. Для того, чтобы избежать разности зарядов в каждой банке, рекомендуется использовать балансир.

В моем случае понадобилось два, т.к. одна сборка находилась под капотом, другая сборка в багажнике. Балансиры цепляются на каждую связку между банками, а так же на основные токовыводы, выступающие в роли «+» и «-» по следующей схеме. Принцип балансира следующий, при понижении или повышении напряжения на одной из банок, балансир начинает работать и отдает часть заряда или забирает с остальным с коммутированных банок.

Протяжка проводки: силовой, акустической и RCA кабелей.

Как уже упоминалось ранее в инсталляции была использована фирменная проводка за исключением, провода осуществляющего подачу питания к магнитоле.

1. Основным силовым кабелем выступает Pride 0Ga — 16 м (его роль заключается в соединении между собой двух аккумуляторных батарей, а так же подачу питания до дистрибьютора. Силовые провода (две протяжки) к моноблоку, тоже были взяты этой марки (еще 5 м-6 м).

По его расположению я даже создавал отдельную тему с опросом и есть три различных варианта протяжки в лево рульной Impreza GH 2008 г.в. с мех. коробкой передач.

1.1. Наиболее простой вариант, который я и реализовал — пропустить провода сквозь резиновый уплотнитель, в районе ног пассажира вдоль штатной косы, которая идет к «мозгу».

От АКБ через предохранитель, который я разместил на крышке блока предохранителей, через тонкую пластинку фанеры, провод идет через крыло и далее вдоль моторного щита.

Провод зафиксирован кабельными стяжками по всей длине, в некоторых местах были выкручены штатные клипсы. Далее провод входит через резиновую заглушку в салон.

От себя рекомендую — обязательно следуйте двум простым правилам:

— Необходимо обязательно разместить предохранитель в разрыв участка цепи, не дальше 40 см от источника питания, не стоит этим пренебрегать!

— Так же стоит ОБЯЗАТЕЛЬНО защитить сам провод, Перетирание его изоляции, воздействие высоких температур и многие другие неблагоприятные факторы могут привести к короткому замыканию, который может привести и к пожару. В моем случае я использовал змейку, полиуретановый рукав и защитную гофру по всей длине пролегания проводов.

Стоит отметить, что все провода были обжаты лужеными наконечниками, соответствующего размера, места входа провода в терминалы обжаты медными гильзами (колбы предохранителей, терминалы усилителей).

Проводка по салону протянута по правому порогу над пластиковой накладкой, местами протянута под усилителем в гофре, опять же чтобы, защитить проводку от перетирания. В районе ног пассажира, вплоть до багажного отсека проводка опять была протянута в гофре.

1.2. Еще одним вариантом тянуть, проводку через крыло с его снятием и далее заводить в отверстие проводки в салон.

1.3. Ну и последний вариант — использовать сверло и громметы, рассверливать кузов не очень хотелось так что вариант отпадает.

2. На Ural 6.180 приходит 4 Ga от Audio Extreme-примерно 4 м-5 м;

Тут все просто провода обжаты и помещены в змею, для эстетики и защиты.

3. Провод на сабвуфер 8 ga от Audio Extreme было использовано 10 м;

4. В роли акустических проводов выступают Dynamic State 4 мм2, 2,5 мм2, 1,5 мм2. Для работы мидбаса, середины и твиттеров соответственно. Так же 4 мм2 используется для питания BW 302.

Проводка была протянута в штатные гофры двери без внесения каких либо изменений. Для этого необходимо убрать изоляционную ленту с середины гофры и разделить ее пополам. Далее при помощи спицы сразу 3 пары проводов смотанных лентой необходимо аккуратно протолкнуть внутрь двери. Главное не забыть заизолировать гофру и установить все обратно. Внутри двери стоит расположить проводку так, чтобы она не мешала работе электростеклоподъемников. Провода нужно отмотать с запасом, чтобы не было излишнего натяжения. Как уже было сказано в прошлой теме, провода были помещены в змею и обжаты.

Провода от правой двери (пассажирской) идут вдоль торпедо (необходимо только снять нижнюю часть) параллельно усилителю кузова далее выходят в ноги водителю и проходят в гофре сквозь штатное отверстие, которое рассчитано на обдув ног с заднего ряда слева. Для этого от воздуховода был отрезан один туннель. Проводка с левой двери прошла по порогу, аналогично силовой проводке.

5. Для питания магнитолы взят ГОСТ провод 4 мм2. Провода протянуты до АКБ в багажнике и подключены через предохранитель в 7,5А.

6. В роли кабелей RCA были выбраны Профессиональный межблочный кабель 2RCA — 2RCA URAL (Урал) RCA-SY5M Symphony

Информация с сайта: «Высококачественные межблочные кабели серии Symphony способны обеспечить высокий уровень достоверности звучания, не искажая входной сигнал от источника за счет проводника из бескислородной меди высокой степени очистки марки С101 чистотой 99.99% (Made in Japan) и надежных разъемов с восьмисекционным цанговым обжимом, сжимаемым накручивающимся никелированным цилиндром. Расщепленный центральный штекер и цанговая конструкция обжима обеспечивают надежную фиксацию кабеля, минимизацию переходных сопротивлений и отсутствие «дребезга» в контактах системы.».

Чуть позже надо будет разобрать кабели и заизолировать одну сторону экранов.

Установка заднего АКБ и кастомный дистрибьютор питания.

Если хочешь чего то добиться, стоит чем то пожертвовать. В моей случае в роли жертвы выступила запаска. На ее место был выпилен фальшпол из фанеры 18 мм, на которой разместилась секция лития 40 Ач.

По центру фальшпола был выпилен кусок в районе крепления запаски, теперь таким образом крепится сам фальшь пол. Аккумуляторная батарея так же прикреплена пластиной из фанеры и алюминиевой шины, все закреплено на болты через врезные гайки.

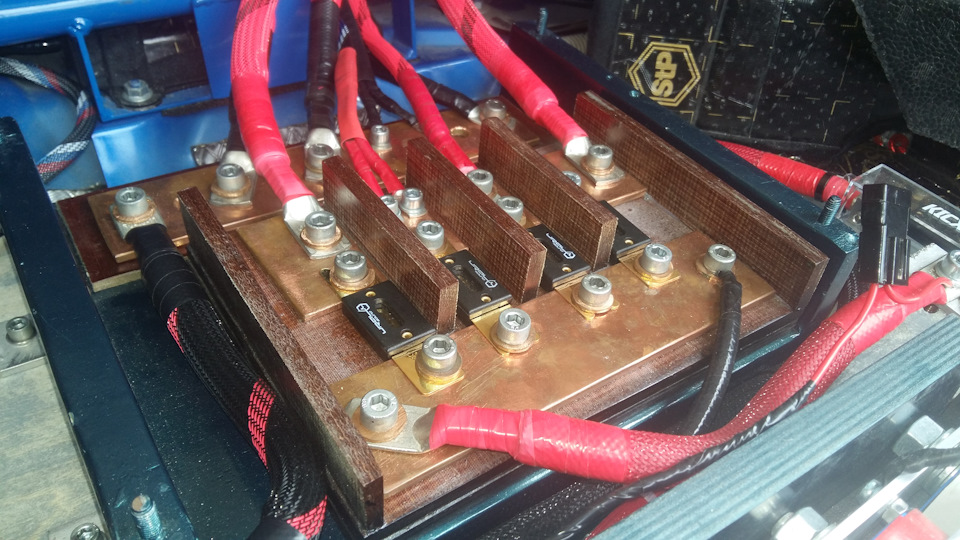

Дистрибьютор питания я решил сделать сам, чтобы все было надежно и в том же время необычно. В итоге получилось тяжело, необычно и ппц как надежно.

Было использовано:

1. фанера 18 мм;

2. медная шина 1000 мм * 60 мм * 6 мм;

3. медные пластины, использовались для изготовления шайб;

4. Болты под шестигранник;

5. текстолитовые пластины 10 мм толщиной

6. оргстекло

Рассказывать все, подробно думаю не имеет смысла принцип прост, стенки и низ из фанеры, каждая пластина отделена текстолитовой пластиной, все установлено на текстолите и фанере 8 мм. Ярус плюсовых выходов выше, чем минусовые и не пересекаются. В качестве предохранителей используются тип ANL: 2 * 350 А на моноблок, 80 А на BW 302, 150 А на Ural. Сверху дистрибьютор закрыт оргстеклом 4 мм на декоративных гайках. Все наконечники крепятся болтами с врезными гайками, установленными в фанере с углублением в 4 мм-5 мм. Вся конструкция крепится к фальшь полу аналогичным способом (болты и врезные гайки).

Монтаж усилителей.

Для монтажа усилителей, был изготовлен фальшь пол с крышкой. Все сделано из фанеры 18 мм, которая была обтянута темным карпетом.

Для дополнительного охлаждения усилителей, они были установлены на выточенные текстолитовые шайбы толщиной 10 мм (метод крепления такой же врезные гайки и болты под шестигранник). В дальнейшем планируется установка роторных вентиляторов, но даже сейчас моноблок еле прогревается, температура не превышает 40 гр. Вся проводка притянута к фальшь полу при помощи специальных хомутов под саморезы. Уже заказана новая змея на 0Ga, а так же термоусадка под всю проводку.

Стоит подметить, что сигнальный провод Rem от магнитолы, проведен через реле. В системе применяется 2 вольтметра Kicx quick voltmeter и вольтметр на регуляторе мощности от DB AAK 4000.1, который в свою очередь и температуру показывает.

Настройка системы.

Головным устройством в данный момент выступает Pioneer 99RS, а это значит что все фильтры усилителей работают во FLAT. Все срезы кроссовера настроены с ГУ.

1. Сабвуфер — Fi BTL N2D2 12 — HPF 31.5 Hz/LPF 65 Hz, 24Дб/окт.;

2. Мидбасс — MOMO H E817 — HPF 100 Hz/LPF 315 Hz, 24Дб/окт.;

3. Среднечастотник — DB m65neo — HPF 400 Hz/LPF 6 500 Hz, 24Дб/окт.;

4. Твиттер — Alphard Т34 — HPF 6500 Hz/ LPF …, 24Дб/окт.

Гейн выставлен на слух.

Положение сцены — слева. Баланс +4 Дб на правую сторону.

Временные задержки:

ВЧ 85,58 см левый, 124,90 см правый;

СЧ 98,69 см левый, 131,07 см правый;

МБ 81,73 см левый, 125,67 см правый.

Саб еще нужно замерить, пока динамик разминается.

Замеры можно производить при помощи рулетки от уха, до примерного положения катушки динамика, не колпака. Я измерял с помощью лазерной рулетки.

На сегодня все, всем удачи и добра! И давайте обсуждать, как сделали вы и что бы посоветовали изменить мне.

Дистрибьютор своими руками

Решился написать свою первую публикацию в сообществе. Поскольку пишу впервые, то возможно сделаю какие-то ошибки в оформлении записи. Прошу указать на ошибки – исправлю. Критика по принятым решениям – приветствуется.

Опыта в создании авто-звуковых систем у меня мягко говоря маловато. Ну как маловато – своими руками сделано 30% системы. После этого поменяна машина. Получается, что я не построил ни одной системы. Так что в автозвуке я новичок, еще учусь. И как всякий новичок надеюсь, что построю САМУЮ-САМУЮ систему. Получится ли? Практически наверняка, как у всех новичков – не получится. Значит буду учиться…

Отапливаемого гаража у меня нет. Поэтому пока на улице холодно и в связи с этим делать что-то на машине проблематично, занимаюсь подготовительными работами.

Очередной шаг по подготовке к установке новой аудиосистемы – это изготовление дистрибьютора питания.

Всем задумывающимся о самостоятельном изготовлении дистрибьюторов рекомендую почитать записи тех, кто уже изготовил подобные устройства. В том числе записи в блоге сообщества «Автозвук». Первым делом – запись CyrillTrek www.drive2.ru/c/2523835/

Я поддерживаю мнение CyrillTrek «что бы сделать норм дистриб, нужно затратить кучу сил времени, а так же и средств материальных, т.е. хороший и красивый самодельный дистрибьютор будет уж точно не дешевле заводского от среднего по цене производителя».

На примере неоднократного обращения людей «посчитай сколько это будет стоить» и получаемого в ответ на расчет ответа «а чё так дорого? Вот на Али есть в 3 раза дешевле».

Из этих случаев для себя сделал вывод: если где-то в продаже есть тот предмет который Вам подходит по функционалу, внешнему виду и прочим критериям, то купить его в 99 случаях из 100 будет более оптимально чем сделать в точности такой же своими руками.

Вторым шагом оценил бюджет предстоящей разработки и изготовления дистрибьютора. Для этого изучил предложения по готовым дистрибьюторам. Из всех дистрибьюторов что мне встретились интересным и красивым мне показался только дистрибьютор Audison SFD 41C

В этом дистрибьюторе понравилось, что разводятся плюс и минус, дистрибьютор довольно компактный и что важно для меня – симпатичный. Вот его и возьму за точку отсчета. Стоимость Audison SFD 41C на момент написания статьи – 4 600 руб. Оценку бюджета изготовления самодельного дистрибьютора предполагаю как двукратную от этой суммы, т.е. в расходах нужно ориентироваться на сумму в районе 9 тыс. руб. В конце изготовления дистрибьютора нужно будет посчитать в какую сумму он мне обойдется. Не забыть бы…

Из всего многообразия конструкций самодельных дистрибьюторов внимание привлекли буквально пара изделий, опубликованных в сообществе:

1. Почти год назад публикация AlhimiK-RF www.drive2.ru/c/2933580/

2. Два месяца назад публикация bodloff www.drive2.ru/c/463872411960344598/

После изучения этих записей и в некоторой степени – остальных с которыми я знакомился, но не упоминаю, держа в голове примерный состав будущей системы у меня сформировался список требований к дистрибьютору:

1. Должна предусматриваться разводка для плюса и для минуса

2. Количество вводов питания на шины плюса и минуса должно быть по 3 шт. на каждую шину (2 провода – от АКБ + 1 провод на развитие – от конденсатора или 2-го АКБ). Сечение вводных проводов 25 кв.мм.

3. Количество выходов на питание усилителей – 3 шт. (сейчас в системе планируется 2 усилителя + 1 выход на развитие). Выходы на питание усилителей должны защищаться предохранителями типа mini ANL. Сечение отходящих проводов 25 кв.мм.

4. В составе дистрибьютора должны предусматриваться выходы для питания маломощных потребителей (магнитола, процессор и т.п.). Маломощные выходы должны защищаться предохранителями типа mini (такие предохранители стоят в штатной сети авто). Сечение отходящих проводов – до 2.5 кв.мм.

5. В составе дистрибьютора желательно предусмотреть устройство для выдачи сигнала REM от ГУ на усилители с задержкой (реле времени). Время задержки должно настраиваться.

6. Дистрибьютор должен быть по возможности малогабаритный

7. Последнее по порядку, но не по значению для меня требование – дистрибьютор должен быть красивым.

Большинство самоделок изготавливаются для присоединения кабелей, обжатых наконечниками типа «лепесток» т.е. ТМЛ и подобные. Габарит таких наконечников при сечении кабелей 25 кв.мм. довольно большой (длина 48 мм). У меня есть требование по малогабаритности. Входы усилителей сделаны для подключения кабелей с наконечниками типа НШВИ. В связи с этим решил, что дистрибьютор будет под НШВИ

Многие, решив сделать дистрибьютор своими руками выбирают в качестве материала для него полосовую медь. Мне такой материал для дистрибьютора не нравится по нескольким причинам:

1. Делать силовую резьбу в меди нецелесообразно, т.к. медь довольно мягкий материал и обладает свойством текучести. Т.е. со временем резьба «вытянется» из тела детали. Если резьбу в теле медной детали не делать, то нужно ставить отдельные гайки, а значит предусматривать для них дополнительное место и предусматривать дополнительные мероприятия по защите от коррозии и изоляции гаек

2. Очищенная поверхность меди выглядит красиво, но медь довольно быстро (несколько дней) окисляется и поверхность становится сначала красно-коричневой, потом коричневой, а может стать и черной. Значит для поддержания красивого внешнего вида и малого переходного сопротивления придется периодически разбирать подключения для очистки

3. Найти где купить медь в листах или прутках толщиной 14 мм или больше (нужно для подключения НШВИ 25) в небольшом количестве мне не удалось. Вариант купить 6 метров прутка мне не подходит

Медь мне не подходит, а нужен мне материал более твердый, например, латунь или бронза. Обзвонил торгующие организации на предмет узнать кто продает латунный или бронзовый пруток в нарезку. В результате выяснилось, что подходящим для меня будет вариант латунного шестигранника – нашел где продают в нарезку от 10 см. Решил, что свой дистрибьютор буду делать из латуни. Первый этап – разработка.

Эскиз внешнего вида дистрибьютора в изометрии (корпус для наглядности убран)

Слева сильноточная часть из латунного шестигранника. Сзади показаны приходящие провода, спереди – отходящие. Силовая часть задумана двухэтажной. На нижнем этаже распределение минуса, на верхнем распределение плюса. Справа слаботочная часть.

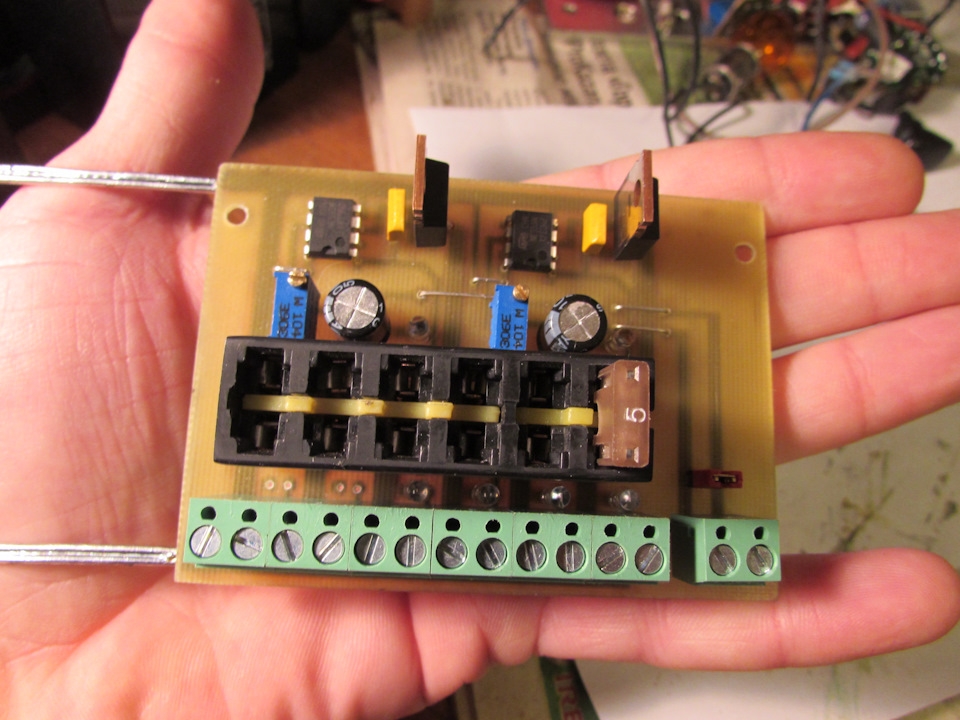

Схему реле времени для слаботочной части стырил где-то на просторах сети и немного доработал (немного изменил номиналы, добавил второй канал, запараллелил через переключатель сигнал запуска каналов по входу, добавил индикацию и т.п.)

Маломощная часть дистрибьютора имеет:

— 2 некоммутируемых выхода с отдельными предохранителями на каждом выходе

— 2 группы коммутируемых выходов по 2 выхода в группе с отдельными предохранителями на каждом выходе

— отдельно настраиваемое время задержки включения в каждой коммутируемой группе

— возможность включать обе коммутируемые группы от одного входного сигнала (REM ГУ) или от разных входных сигналов (не знаю зачем, но пусть будет)

— индикация наличия напряжения на управляющих входах

— индикация наличия напряжения на коммутируемых выходах после предохранителя

Плату дистрибьютора нарисовал и изготовил по ЛУТ технологии (вернее одна из вариаций ЛУТ)

Детали для маломощной части дистрибьютора преимущественно набрал, полазив по закромам

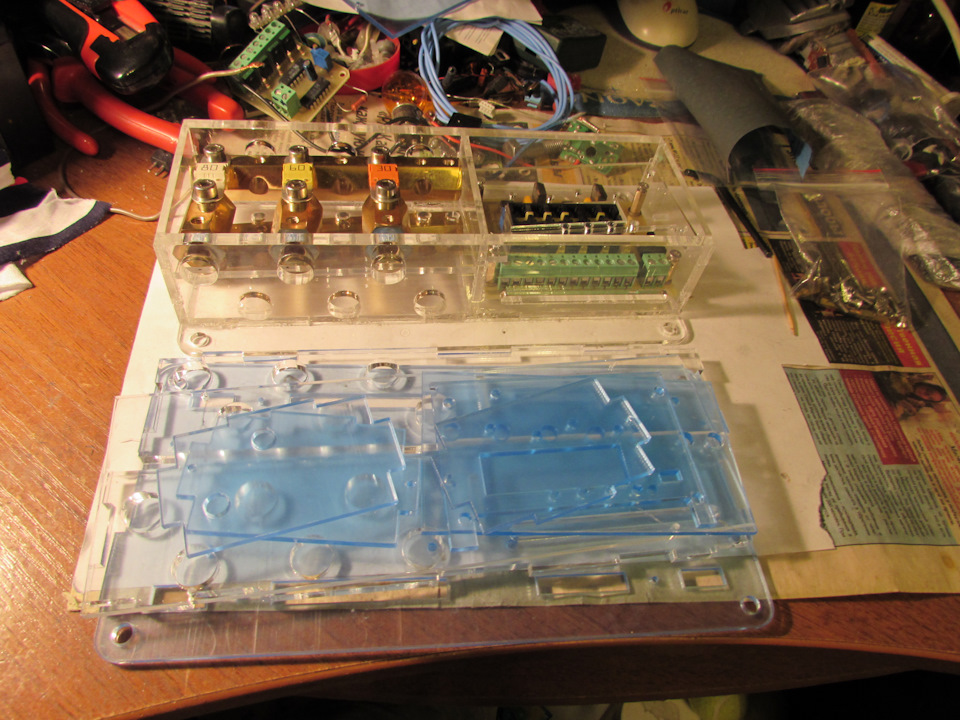

Из этого набора деталей собрал маломощную часть — вид сверху:

Проверил нагрев коммутирующего транзистора – он не греется, т.к. при токе 2А падение напряжения на нем составляет 0,03 В.

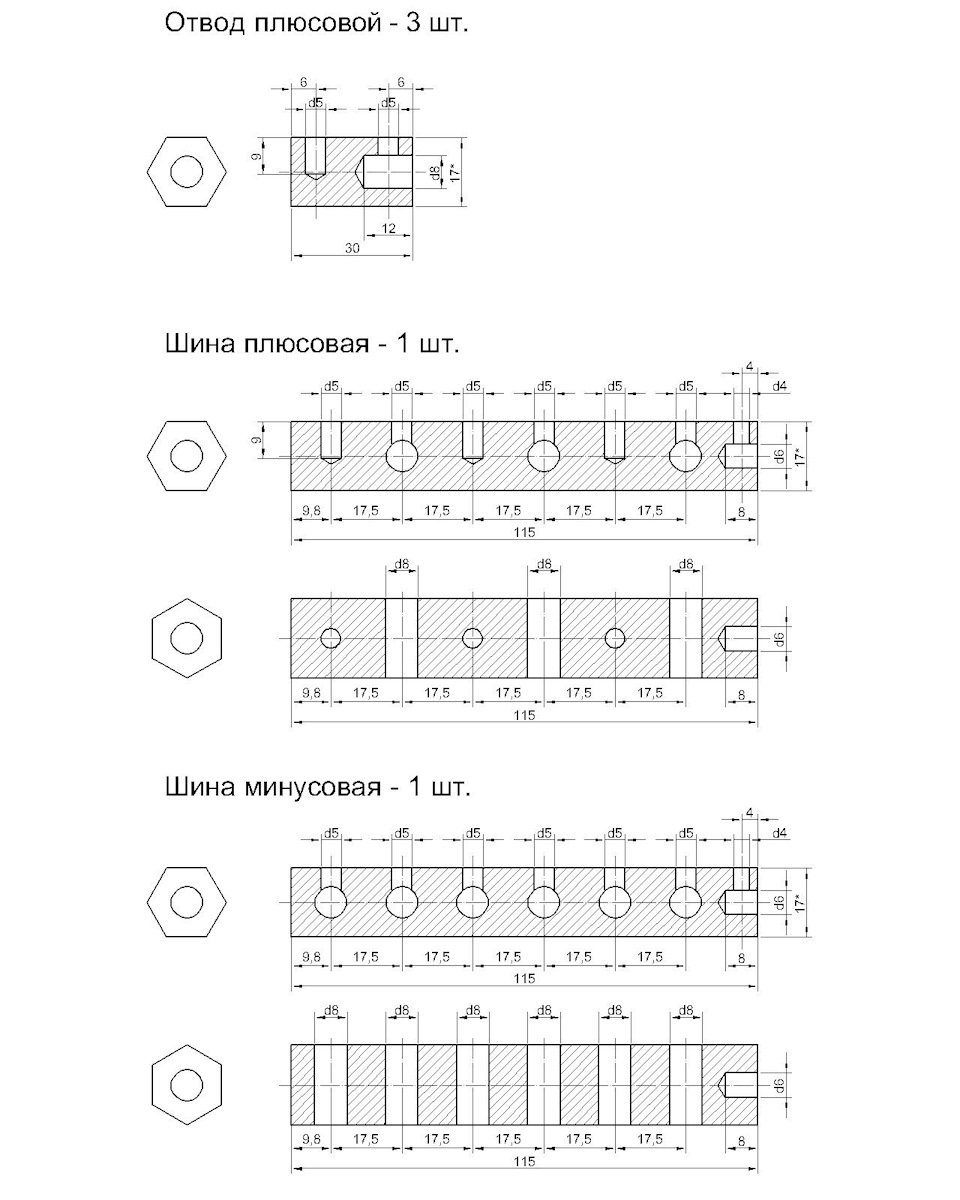

Дли силовой части дистрибьютора купил кусок латунного шестигранника на 17, набросал эскизы деталей

И попросил знакомого выточить их. Через некоторое время получил нарезанные детали. Внешняя поверхность шестигранника — без обработки, торцы из под резца, отверстия из под сверла.

Все отверстия в которые будут подключаться кабели (отверстия d8), прошел разверткой для чистой поверхности. На всех отверстиях снял фаски. Во всех необходимых отверстиях нарезал резьбы. Резьб 2 номинала — М3 для крепления деталей дистрибьютора к корпусу и М5 для подключения предохранителей и кабелей.

Небольшое отступление – отверстия для наконечников были развернуты до диаметра 8 мм, а наружный диаметр наконечника НШВИ-25 7,9 мм, т.е. зазор 0,1 мм. Получилось что наконечник вставляется в отверстие плотно, вроде бы все хорошо, но после нарезания резьб получился небольшой заусенец выступающий в отверстие и наконечник перестал вставляться. Пришлось повторно разворачивать отверстия. На всякий случай взял развертку побольше и отверстия теперь имеют размер 8,1 мм. Зазор с 0,1 мм увеличился до 0,2 мм.

После нарезки резьб — этап предварительной отделки поверхности. Отшлифовал все плоскости последовательно на шкурках с зерном 220, 600, 1200. Потом отполировал пастами 3М последовательно 417-й и 375-й. Финальную отделку еще не делал, сделаю перед установкой деталей в корпус.

Например, вот фото плюсовой шины в сборе с предохранителями после полировки

Нарисовал детали корпуса, попросил знакомых нарезать на лазере. Получил вот такой комплект

Склеил клеем из растворенных в дихлорэтане опилок оргстекла

Первый опыт склейки оказался неудачным (заляпал стенки клеем, немного перекосил стенки, в процессе сборки выяснилось, что забыл пару отверстий). В связи с этим попросил нарезать мне второй комплект

Второй корпус клеил чистым дихлорэтаном без добавления оргстекла и он получился более удачным. Скорее всего из-за того что рука уже более уверенно держала шприц с дихлорэтаном.

Осталось сделать финишную отделку и собрать.

Полированная латунь показала себя плохо: взял в руки шину – на ней остаются отпечатки пальцев которые хорошо видны на полированной поверхности, помыл водой из-под крана – остаются белесые пятна. С этим надо что-то делать. Кроме того, желательно сделать пассивирование поверхности чтобы латунь меньше окислялась.

В сети нашел рецепт (поиск по фразе Золотистый лак для латуни (пассивирование латуни)): на 1 сек. погрузить в смесь азотной и серной кислот и сразу же перенести в раствор хромпика на 10 мин. Мне рецепт не подходит, т.к. азотной кислоты у меня нет. А серная есть только в виде аккумуляторного электролита (разбавленная кислота).

Но зато у меня есть небольшой опыт в электрохимии. Травление в растворе хромпика в фосфорной кислоте дает хороший результат: приятная матовая фактура поверхности, близкий к золоту цвет, благодаря матовой поверхности отпечатки пальцев не видны.

На фото слева – направо: протравленная шина – позолоченый наконечник 35 кв. мм. (для образца цвета) – полированная шина (без травления). По фото видно что поверхность латуни от позолоты отличается – цвет золочения немного рыжее чем цвет получившийся на шинах.

Глянцевый блеск в процессе травления теряется и становится рассеянным. Слева – протравленный элемент, справа – еще не протравленный. Монетку положил чтобы было видно отражение.

Последняя операция – сборка. Из подготовленного комплекта деталей