для чего вакуумные печи

Вакуумные печи, их назначение и технические характеристики

Вакуумные печи обладают достаточно высокой стоимостью, но с помощью данного оборудования можно добиться высоких параметров производительности. Именно поэтому вакуумные печи выбирают те предприятия, для которых параметры производительности в термообработке играют важную роль. Кроме того, вакуумные печи отличаются широким функционалом применения.

Печь вакуумная, характеристики

Вакуумная печь является достаточно универсальным агрегатом, который используется во время различных видов термообработки. Данные устройства могут выполнять множество различных операций, которые должны проводиться в вакууме:

Как видно из списка, вакуумные печи прекрасно справляются с термообработкой металлов. Достаточно одной вакуумной печи, чтобы выполнять широкий спектр большинства видов термообработки. Печи, работающие в вакууме, обладают целым рядом преимуществ:

Кроме того, внешний вид обрабатываемого материала будет товарным даже после первичной обработки. Вакуумная печь состоит из множества элементов, каждый из которых играет важную роль в работе агрегата. Самым важным элементом вакуумной печи является нагревательная камера, где происходят все рабочие процессы. Так как во время работы камера нагревается до огромной температуры, производители уделяют огромное внимание именно этому узлу.

Вакуумные печи, разнообразие видов

Все современные вакуумные печи можно разделить на две большие категории:

Вакуумная печь классической конструкции имеет одну особенность, по которой её сразу можно определить. Эта особенность в том, что все главные элементы агрегата находятся не внутри камеры, а снаружи. Хотя это влияет на габариты устройства, данная система более безопасная.

В вакуумных печах, относящихся к реторной категории, все основные элементы располагаются непосредственно в камере нагрева. Это способствует увеличению производительности, но не даёт такой безопасности во время работы, которая имеется у вакуум печей классической конструкции.

Несмотря на меньшую производительность, классическая категория имеет ещё один большой плюс – в данных агрегатах образуется более глубокий вакуум, а температура в камере может достигать до 2 500 градусов Цельсия, что более чем достаточно для выполнения широкого спектра задач.

В настоящее время вакуумные печи достаточно широко распространены на предприятиях различного типа, причём они давно доказали свою высокую эффективность. На российском рынке существуют три ключевых позиции вакуумных печей, спрос на которые с каждым годом растёт:

Шахтные печи представляют собой устройства, которые работают на принципе вертикальной камеры. Материалы в шахтные камеры загружаются сверху. Хотя подобный тип загрузки не слишком удобный, но печи шахтного типа обладают высокой производительностью, что в конечном итоге заставляет многих покупателей останавливать свой выбор именно на нём.

Колпаковые печи вакуумного типа имеют целый ряд особенностей, которые отличают данные агрегаты от остальных устройств. Хотя загрузка у них тоже вертикальная, она происходит снизу.

Камерные вакуумные печи являются самыми простыми как по своей структуре, так и по принципу действия. Это обусловлено тем, что все ключевые элементы данного агрегата располагаются по стандартной схеме. Несмотря на это, параметры производительности вакуумных печей данного типа достаточно высокая. Хотя эти устройства не могут претендовать на роль рекордсменов по производительности, стабильность работы у них очень высока.

Эксплуатация вакуумных печей и область их применения

Вакуум печи достаточно универсальные устройства, которые нашли своё место в различных ключевых областях производства:

Данный список сразу даёт представление о том, насколько популярны вакуумные печи в самых разнообразных областях. Главными задачами, с которыми лучше всего справляются печи подобной конструкции – это спекание керамики, металлических порошков и закалка, отпуск и отжиг металлов.

Камерные вакуумные печи электрические

Камерные вакуумные печи могут быть различного типа, но самой высокой популярностью пользуются электропечи сопротивления, которые имеют нагревательные блоки из различных тугоплавких металлов. Электропечи сопротивления являются наиболее экологически безопасным оборудованием, что в современном мире играет важную роль. Они предназначены для проведения пайки, дегазации, спекания, отжига и прочих подобных операций, которые происходят в вакууме при температуре до 2 000 градусов по Цельсию.

Некоторые вакуумные печи применяются даже в авиационной, электронной и атомной промышленности. Подобные устройства имеют корпус из нержавеющей стали, который охлаждается водой. Камера устройства, в которой создаётся вакуум и высокая температура, сделана с применением молибдена и вольфрама. Все элементы электропечей вакуумного типа способствуют обеспечению низкого уровня газоотделения. Управлять температурой можно как в ручном режиме, так и с помощью специального микропроцессора.

Вакуумные электропечи с нагревательными блоками из тугоплавких металлов нельзя использовать для работы в окислительных и углесодержащих атмосферах. Кроме того, не рекомендуется нагревать материалы, которые могут вступить в реакцию с материалами нагревательной камеры.

Вакуумная печь для термообработки – принцип работы, виды, вакуумные печи для термической обработки

Для термообработки на промышленных объектах часто применяется вакуумная печь. Она позволяет проводить закалку, пайку, спекание, отпуск изделий из металла, а также термическую обработку изделий из керамики и стекла. Сегодня вакуумную печь для термической обработки можно встретить в автомобилестроении, металлургии, космической и авиационной промышленности, медицине, в исследовательских лабораториях.

Типы вакуумных печей для термообработки

Термическая обработка заготовок является одним из самых распространенных типов воздействия. Поэтому практически в каждой отрасли промышленности встречаются вакуумные печи для термической обработки. Высокие качественные показатели изделия после обработки достигаются благодаря отсутствию связи детали с воздухом, так как операция проходит в условиях разряжения. Излишняя деформация после обработки не образуется.

В зависимости от той операции, которую выполняют вакуумные печи их разделяют на печи для закалки, отжига, пайки, отпуска, азотирования, спекания. Существует универсальный тип вакуумных печей для термообработки, которые позволяют выполнять ряд операций. Отдельный вид вакуумной печи – лабораторная. В них при небольших габаритных размерах достигаются высокие температурные показатели. В зависимости от типа нагревателя и способу нагрева выделяют муфельные, трубчатые и реторные вакуумные печи для термообработки. В зависимости от температуры в рабочей камеры печи разделяют стандартные и высокотемпературные агрегаты.

В зависимости от способа загрузки материала в печь различают следующие типы оборудования:

Печи для термообработки шахтного типа

Выбор конкретного типа вакуумной печи для термообработки зависит от его рабочих характеристик – мощности, диапазона рабочих температур, габаритных размеров.

Принцип работы

Принцип работы вакуумной печи для термической обработки заключается в воздействии на обрабатываемую деталь электрического разряда в виде дуги. Во время работы электрический ток взаимодействует с газовой смесью. Высокие режимы температуры в рабочей камере печи достигаются благодаря тому, что весь технологический процесс протекает в условиях вакуума. За счет этого даже печь небольших размеров может создать в рабочей камере высокую температуру и разогреть обрабатываемую деталь за короткий промежуток времени.

В зависимости от того, каким образом разогревается обрабатываемый образец, различают прямой и косвенный принцип работы печи. Чаще всего используются печи прямого принципа работы, когда заготовка непосредственно входит в контакт с теплоносителем. Недостатком таких печей является негативное воздействие источника тепла на обрабатываемую деталь, что приводит к негативным последствиям температурного воздействия. Для отдельных материалов такое температурное воздействие требует дополнительной обработки после температурной обработки.

Вакуумная печь для термообработки металлов

Среди всех разновидностей вакуумных печей именно печь для термической обработки металлов занимает ключевые позиции в промышленности. Чаще всего такой тип оборудования можно встретить в металлургии, где необходимо достичь непрерывного технологического процесса с большим количеством обрабатываемых материалов.

Заготовки в вакуумной печи для термической обработки металлов обрабатываются при температуре до 1250 градусов, которой достаточно для термической обработки большинства материалов. Для облегчения процесса загрузки образцов в печь они оснащаются вертикально направленными дверцами, которые герметично прилегают к корпусу печи, максимально снижая потери тепловой энергии.

Вакуумная печь для термообработки металлов

Важный фактор, который влияет на выбор конкретной модели вакуумной печи для термической обработки металлов – тип нагревателя. Именно от него зависят многие рабочие параметры печи. В большинстве случаев нагреватель изготавливают из проволоки, защищенной от действия высоких температур. Диаметр проволоки составляет 3 мм. Для достижения тщательного прогрева обрабатываемого элемента в рабочей камере нагреватель равномерно располагается по внутренним стенкам камеры.

Вакуумная печь для азотирования

Вакуумная печь для азотирования необходима для упрочнения верхнего слоя материала путем диффундирования на его поверхность азота. Перед началом азотирования печь прогревается и в рабочей камере происходит вакуумирование под низким давлением. После этого происходит наполнение рабочей зоны под высоким давлением аммиаком. При постепенном снижении давления аммиака происходит диффузия атомов азота в поверхностный слой материала. Время обработки зависит от величины поверхностного слоя, который необходимо упрочнить. После завершения азотирования происходит охлаждение заготовки путем подачи в рабочую зону защитного газа под высоким давлением. Для предотвращения проявления хрупкости материала процесс охлаждения проводится в ускоренном режиме.

Среди преимуществ вакуумных печей для азотирования стоит отметить простоту в эксплуатации и техническом обслуживании, высокое качество получаемого материала, низкие затраты электроэнергии и равномерный прогрев обрабатываемой заготовки.

Вакуумная печь для азотирования

Вакуумная печь для спекания

Вакуумная печь для спекания – это оборудование для термической обработки материалов под вакуумом посредством воздействия на него тока высокой частоты. Агрегат используется для температурного воздействия на заготовку и ее спекания в разряженной среде. Применяется для обработки деталей из молибдена, вольфрама, карбида, магнитных сплавов и углеродистых материалов.

Вакуумная печь для спекания может быть смонтирована в любую технологическую схему. Во время термической обработки материал практически не подвергается окислению и короблению. Благодаря наличию системы автоматики имеется возможность оперативной смены режима обработки. Вакуумная печь для спекания проста в эксплуатации и техническом обслуживании. Отдельные модели могут выполнять функции нормализации и отжига.

Вакуумная печь промышленная – устройство, принцип работы, виды, применение

Вакуумная печь относится к оборудованию, которое позволяет внутри рабочей камеры сформировать высокую температуру. Это необходимо для плавления металла в условиях вакуума. Подобные машины используют в различных сферах деятельности, но нужно понимать принцип действия и какой вид подобрать.

Вакуумная печь – принцип работы

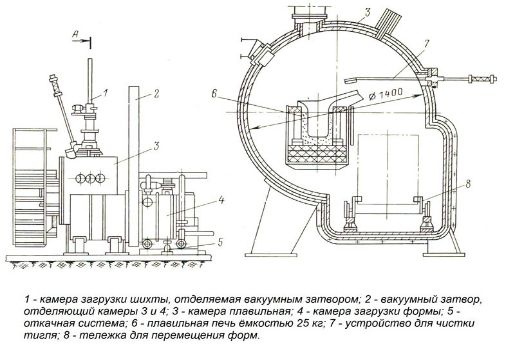

Вакуумные печи промышленные делят на 2 типа – периодические и полунепрерывные. Принцип действия заключается в нагреве графитовых элементов или других установленных механизмов, позволяющие добиться температуры около 2000 градусов. Термопара используется для корректировки температурного показателя, монтируется через низ оборудования. Спайка выполняется к дну тигля и через отверстие может проходить в тигель. Для рабочей среды и давления используют насосы для вакуумных печей.

Устройства периодического действия подходят для плавки, после каждой обработки материала выполняется разгерметизация, камера открывается и достается форма или слиток, тигель очищается, после чего загружается новое сырье. Печь закрывается, металл плавится.

Вакуумная печь – принцип работы

Полунепрерывные модели используют для термообработки без вскрытия оборудования. Важным параметром является стойкость тигля. Подобная техника подразумевает замену изложниц, а загрузка проводится через шлюзное оборудование. Такая конструкция помогает плавить металл при низком давлении. В конце процесса откачка будет собственными насосами до оптимального значения. Основные плюсы этого типа для промышленностей:

Именно по периодическому методу функционируют лабораторные установки.

Индукционная вакуумная печь

Вакуумные индукционные печи визуально почти не отличаются от других аналогов, но технология функционирования кардинальная. Именно такие модели часто применяют для обработки металла, поскольку нагревается не сам аппарат, а только сырье, размещенное в камере. Это возможно за счет электрической энергии, направленной только на материал.

Принцип действия заключается в нагреве токами высокой частоты, которые помогают сформировать максимальную концентрацию энергии. После этого она направляется на сырье в плавильной камере. Преимуществом считается быстрое выполнение обработки, поэтому эффективность производств усиливается.

Индукционная вакуумная печь

Вакуумные печи дуговые

Вакуумные дуговые печи характеризуются несложным, но эффективным принципом действия. Функционирование обеспечено тепловым эффектом электрической дуги, которая запускает всю установку. Основное назначение – плавка металла, но можно подбирать и другое сырье. К основным видам сборки входят:

Вакуумные печи дуговые

Устройство используют для слитков, создания литых форм или выполнения разных сортов стали.

Водородные печи

Водородные печи относятся к самым качественным и надежным. У них максимальное количество функций, дающие возможность справиться с любыми задачами. Основные параметры кардинально отличаются от иных вариаций техники. При помощи вспомогательного отжига и пайки можно выполнять идеальное соединение деталей. Водородные установки полностью автоматизированные, исключают работу операторов. Для длительного срока службы и высокого качества термообработки потребуется установить настройки. На выбор есть модели с различными вариациями по максимальной температуре, размерам.

Конструкции могут быть:

Техника позволит сделать спекание, термообработку под вакуумом или среде водорода. Нагрев косвенного типа высокой частоты под влиянием большого напряжения. Такой принцип действия экономит расход электричества. Конструкция с взрывозащищенным корпусом и теплоизоляцией, что увеличивает надежность.

Вакуумная лабораторная печь

Лабораторные типы подходят для обработки материалов в среде, где есть реакционный газ или вакуум. Печь подойдет для:

Лабораторные модели служат работы со сплавами, керамикой, пластмассой, лаками или адгезивным материалом. В зависимости от модификации отличается тип обогрева – горячий или холодный ретортный. Основные параметры следующие:

Вакуумная лабораторная печь

Высокотемпературная установка отличается по типу загрузки, а также функционалу, поэтому есть стандартные установки и модернизированные системы.

Компрессионная вакуумная печь

Компрессионные агрегаты подходят для спекания порошкового сырья или диффузионной сварки в условиях вакуумной или газовой среды с различным давлением. Температура воздействия доходит до 2500 градусов. Техника есть на подвижной пробке со столом, а также защитным колпаком, токоподводы с нагревательными деталями. Для контроля процесса в систему внедрены окна и возможность замеры температуры при помощи дополнительного оборудования.

Аппараты с многочисленными вакуумными уплотнениями, которые размещаются в местах крепления корпуса с пробками, затвором и другими деталями. Теплоизоляционный колпак включает линзы с подходящими трубками для газовой подачи и формирования завесы.

Компрессионная вакуумная печь

Стандартные модели обеспечивают давление 60-100 бар, но есть варианты на 200 бар для твердых сплавов с минимальным количеством кобальта.

Печь вакуумная муфельная

Муфельная вакуумная печь позволяет выполнить термообработку любого сырья до определенных температурных значений в условиях вакуумной среды. Отличается от других вариаций наличием муфеля, который защищает материал в камере. Кроме того, элемент исключает прямой контакт с любым топливом или элементами сгорания. Принцип действия основан на том, что печь постоянно разогревается, в нее погружают муфель с определенным количеством нагревательных деталей. После этого температура увеличивается до нужного показателя, муфель достается для охлаждения, вместо него кладется новый элемент.

Существует несколько подвидов таких устройств. Среди них электрические и газовые установки, а также конструкции с защитной газовой средой. Техника подходит для работы со сплавами, плавления, обжига керамики, кремации или создания кристаллов.

Печь вакуумная муфельная

Вакуумная печь плавильная

У печей вакуумных плавильных небольшая сфера использования. Зачастую они подходят для металлургии, где нужно плавить сталь разного вида. Конструкции могут быть с вертикальным корпусом и герметичным сосудом, в котором установлены нагревательные узлы. Система автоматизированная, функционирует с циклической динамикой производства.

Эксплуатация вакуумных печей

Сравнивать все описанные модели печей сложно, ведь у каждой есть особенности и различные технические параметры, предназначение, опции. Рассматривая производительность, то самыми эффективными оказываются водородные установки, которые также дают высокую скорость и отменное качество обработки.

Эксплуатация, монтаж и обслуживание требуют отдельного и постоянного внимания. Оптимальное решение для установки и плановых работ – поручение задач профессионалам. Они также могут сделать все настройки для эксплуатации. Если потребуется, конструкция может подключаться к сети. Изучив особенности и инструкции, проблем с использованием не должно быть в отличие от обслуживания.

Эксплуатация вакуумных печей

Агрегаты нашли применение в различных нишах, среди которых:

Описанные сферы нуждаются в качественной и безопасной обработки металла, который после сможет выдерживать любые внешние условия эксплуатации. Без термической вакуумной обработки набрать нужных свойств сплавы просто не смогут. После прохождения процесса в материале будет минимум газов и посторонних веществ.

Качественные и продуманные конструкции, отдельные детали, позволяют создавать разную глубину вакуума и высокую температуру. Все это достигается прочностью оборудования. Сплавы получаются на выходе прочные, качественные и полностью очищенные. Сами агрегаты на протяжении длительного периода сохраняют эффективность и КПД.

Преимущества и недостатки вакуумных печей

Скорее всего, на сегодняшний день, мало кого можно удивить высокотехнологичным оборудованием для термообработки — вакуумными печами. Тем более, что технологии вакуумной термической и химико-термической обработки до блеска «отполированы» во многих статьях, книгах и журналах. Тем не менее состав вакуумных линий и печей, при всей своей гибкости и уникальности использования, остается достаточно сложным, вызывает трудности при эксплуатации и имеет ряд недостатков. В данной статье мы кратко постараемся обрисовать все эти преимущества и недостатки устроиства и использования вакуумных печей для термической обработки металлических изделий. Для тех, кто никогда не встречался с вакуумным термическим оборудованием, советуем почитать следующие материалы на нашем сайте:

Статьи от ведущего немецкого производителя термического оборудования, компании WMU GmbH:

Кстати, в последней статье можно посмотреть фотографии вакуумных печей различного исполнения: с горизонтальной ретортной камерой, печи двухэтажного исполнения, вакуумные печи шахтного типа и даже печи элеваторного типа.

У нас есть еще одна статья, в которой рассказывается о традиционных технологиях вакуумной термической обработки

Преимущества вакуумных печей для термообработки

Итак, сначала кратко опишем преимущества использования вакуумного оборудования, т. к. на эту тему много всего понаписано и останавливаться здесь особо не хочется:

Недостатки вакуумных печей

Мы перечислили основные преимущества использования вакуумных печей, которые возможно, в большинстве случаев, будут иметь большее значение по сравнению с нижеперечисленными недостатками.

Основной недостаток вакуумного оборудования — его высокая стоимость. На это значение в большей мере влияет стоимость материалов, используемых при производстве печей. Очень часто при изготовлении рабочих камер, нагревательных элементов и разных вставок используются дорогостоящие вольфрам и молибден. Частично проблему высокой стоимости удается решить при помощи замены дорогих сплавов более дешевыми материалами из углерода и кремния.

Еще, по сравнению с атмосферными печами, вакуумное оборудование имеет много периферийных устройств: вакуумные насосы, систему водоохлаждения корпуса и двигателей, сосуды высокого давления для промежуточного хранения газа-заполнителя и закалочного газа, сосуды для хранения сред для химико-термической обработки и др. Все это также вносит ощутимый вклад в структуру стоимости оборудования.

Если говорить о вспомогательном оборудовании, то стоит отметить, что в большинстве случаев при закалке газом используется азот, который нужно откуда-то брать. Из воздуха он может взяться только в случае его (воздуха) переработки. Но возможные и другие варианты:

Наилучший, более экономичный вариант газоснабжения зависит от фактического фонда времени работы оборудования. Нужно только добавить, что при вакуумной термообработке необходимо использовать азот с чистотой минимум 99,99%, а это дополнительное оборудование для очистки и соответственно дополнительные капитальные затраты.

Возможно, что все перечисленные технико-экономические затраты окупятся качеством термообработки и снижением энергетических затрат (в сравнении с атмосферными печами непрерывного действия). Но в вопросах финансовой целесообразности использования вакуумных печей может помочь только глубокий экономический анализ для конкретного объекта производства.

Также возможно проявление некоторых технологических издержек вакуумной термообработки с применением азота. В зарубежных журналах по металловедению, иногда публикуются статьи, в которых авторы пишут, что азот при конвекционном нагреве (до 600 градусов) и при закалке может взаимодействовать с легирующими элементами сталей. В большей степени это касается сталей с высоким содержанием хрома: ШХ15, 0Х18Н10Т, 40Х13 и т. д. В этом случае на поверхности деталей может образоваться хрупкая нитридная составляющая, которая может отслоиться от основного металла.

Еще из существенных недостатков термообработки в вакууме можно отметить тот факт, что вакуумные печи никогда не оснащаются водяным закалочным баком. Как утверждают производители печей, вакуум очень боится влаги и грязи. Именно поэтому, перед вакуумной термообработкой детали рекомендуется подвергать мойке, сушке при температурах более 100°С, иногда предварительному обжигу при 250-350ºС. Отсутствие водяного закалочного бака делает невозможным закалку низкоуглеродистых низколегированных сталей. Данную проблему возможно решить при использовании независимой системы загрузки, перемещения и выгрузки деталей.

Ну вот, пожалуй мы назвали все преимущества и основные сложности при использовании вакуумных печей для термической обработки. В любом случае, это направление термообработки активно развивается и не за горами тот день когда все недостатки будут преодалены и вакуумные печи будут более доступны и будут более широко использоваться в металлообрабатывающей промышленности.