гомогенизатор для чего он нужен

Гомогенизатор: устройство аппарата и сферы его применения

Гомогенизатор — прибор для получения однородной смеси. Он перемешивает продукты в промышленных масштабах максимально тщательно, в результате чего они образуют единую гомогенную массу.

Гомогенизатор — аппарат для образования однородной (дисперсной) физически стабильной смеси. В основном он применяется для работы с жидкостями (реже — с газообразными и твердыми веществами), когда нужно смешать два и более компонента либо измельчить частицы, содержащиеся в продукте, до нужного уровня.

Разные жидкости отличаются плотностью, их скорость расслаивания обусловлена размером частиц эмульсии. Поэтому гомогенизатор не просто перемешивает продукт, как обычный миксер, а делает это так тщательно, что компоненты превращаются в единую однородную массу.

Гомогенизация сегодня является стандартным процессом производства. В частности, она необходима как средство, препятствующее разделению жировой эмульсии.

Как работает промышленный гомогенизатор, можно увидеть в этом:

Сферы применения

Основная функция гомогенизатора — образование однородных смесей (эмульсий и суспензий) для промышленных предприятий. Поэтому эти аппараты широко используются в самых разных сферах.

1. В пищевой промышленности. Здесь, в свою очередь, можно выделить несколько направлений производства: молочная продукция, масложировая (майонез, маргарин и пр.), кондитерские изделия (кремы, глазурь, шоколадные пасты, сиропы), плодоовощная продукция (пюре, повидло, джемы, томатная паста, кетчупы, соусы), мясная продукция (паштеты, эмульсии для колбас, сосисок и пр.), производство соков, пива.

2. В парфюмерно-косметической отрасли для создания духов, туалетной воды, кремов, шампуней, бальзамов, гелей, лосьонов, зубных паст и пр.

3. В фармацевтической промышленности для производства мазей, лекарственных сиропов, растворов, фитоэкстрактов и пр.

4. В производстве продукции бытовой химии (средств для мытья посуды, клея и пр.).

5. В производстве лакокрасочных материалов.

Преимущества использования гомогенизатора

Гомогенизация, т. е. обеспечение однородности смеси различных веществ, дает массу преимуществ. Например, в пищевой промышленности она позволяет повысить вкусовые качества продуктов, увеличивает срок их хранения. При этом сокращаются расходы на химические добавки в виде эмульгаторов и стабилизаторов (например, в гомогенизированные детские пюре они вообще не включаются).

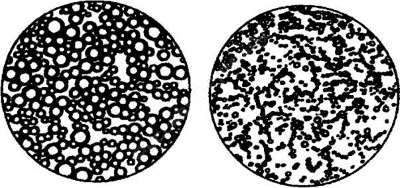

При гомогенизации молока аппарат дробит жировые шарики. Скорость их всплывания на поверхность зависит от их размера. В результате после их дробления на поверхности молока, сливок, сгущенки, кефира, сметаны не формируется жировая пробка, вкус продуктов становится более насыщенным, отсутствует водянистый привкус.

Типы гомогенизаторов: принцип работы и особенности

В промышленности используются разные типы гомогенизаторов. По принципу работы они подразделяются на механические, ультразвуковые и приборы высокого давления.

1. Механические гомогенизаторы перемешивают смесь за счет режущих ножей, которые очень быстро вращаются (со скоростью несколько десятков тысяч оборотов в минуту). Простейшим примером такого прибора является обычная электроприводная мясорубка либо кофемолка. В зависимости от типа и консистенции исходных веществ ножи выполняются из разных по прочности материалов. По механизму работы такие приборы являются погружными, оснащены подъемным устройством.

2. Ультразвуковые аппараты перемешивают продукт за счет создания кавитационного эффекта. Высокочастотный излучатель порождает высокочастотную звуковую волну с постоянной амплитудой. Зонды, по которым она поступает к веществу, вызывают внутри смеси волновые движения. В жидкости возникают воздушные пузырьки, которые всплывают и лопаются. Ультразвуковые гомогенизаторы могут перемешивать также твердые вещества (например, их применяют на зерновых токах, чтобы уменьшить внутреннюю влажность зерна).

3. Приборы высокого давления. Принцип их действия — продавливание веществ под давлением через регулируемый зазор. Это установка имеет вид поршневого (плунжерного) насоса. Продукт подается небольшими порциями, за счет чего и достигается высокое давление. Именно так, в частности, работает молочный гомогенизатор, разбивающий шарики жира.

Фото: плунжерный гомогенизатор для приготовления мороженого

Кроме того, гомогенизаторы подразделяются по типу головки — бывают одно- и двухступенчатыми. В первом варианте весь перепад давления проходит в единственной ступени. Это подходит для гомогенизации продуктов низкой жирности, требующей на выходе определенной степени вязкости. Во многоступенчатом же варианте давление суммируется, причем оно должно быть в нужном соотношении.

Принцип работы гомогенизатора

Применение гомогенизаторов в молочной промышленности

Гомогенизатор для молока дробит жировые шарики. Скорость, с которой они всплывают на поверхность, зависит от квадрата их радиуса. Таким образом, после уменьшения в 10 раз, скорость падает в 100 раз. Благодаря этому, продукт не отстаивается, не разделяется на сливки и обрат. Срок его хранения значительно возрастает.

После гомогенизации:

Физические методы процесса и основные типы гомогенизаторов

Плунжерный гомогенизатор

Устройство

Устройство гомогенизатора показано на рис. 1. Плунжерный цилиндр 1 соединяется с входным патрубком через всасывающий клапан 3, а с камерой высокого давления – через нагнетательный клапан 4. От камеры идет канал к гомогенизирующей головке 5, которая имеет седло 6, клапан 7, пружину 8 и регулировочный винт 11. Для контроля давления, к камере подключен манометр 10. Канал имеет ответвление на предохранительный клапан 9. Плунжер приводится в движение насосом 2.

В укрупненном виде гомогенизирующая головка показана на рис.2. В ней имеется калиброванное отверстие (канал) 1 в седле 5, пружина 2, клапан 4 со стержнем 3 и регулировочный винт 6. Седло и клапан притерты друг к другу.

Клапан имеет плоскую, конусную с небольшим углом или тарельчатую форму рабочей поверхности. В первом случае, на ней могут быть рифли (проточки). Если они есть, то на седле делаются такие же. Это повышает степень дробления фазы.

Встречаются модели, в которых клапан и седло расположены в подшипниках, установленных в неподвижном корпусе. В этом случае они, под напором струи продукта, вращаются в разные стороны.

Поскольку проходящая с большой скоростью жидкость достаточно сильно действует на клапан и седло, то они быстро изнашиваются. Поэтому указанные элементы делают из особо прочных сталей. Кроме того, их форма симметричная. При заметном износе, достаточно перевернуть их на другую сторону, тем самым увеличив срок службы в два раза.

Насос применяется не обязательно плунжерный, можно выбрать винтовой или роторный. Главное, чтобы он создавал высокое давление. Поскольку плунжерный механизм не обеспечивает равномерную подачу, то в гомогенизаторы ставят их по несколько штук, с разнесением начала циклов по времени. Самыми популярными являются трехплунжерные агрегаты. В них на валу колена повернуты на 120 град, чтобы цилиндры работали поочередно. В этом случае коэффициент неравномерности подачи, то есть, отношение ее максимального значения к среднему, равен 1,047.

Близкий к единице показатель значит, что поток, идущий через гомогенизирующую головку, с небольшой погрешностью может считаться стабильным. Таким образом, в процессе гомогенизации клапан находится все время во взвешенном (открытом) положении. Между ним и седлом имеется щель для прохода жидкости. Размер ее тоже можно принимать постоянным, не учитывая незначительного отклонения от среднего уровня. У многих современных аппаратов поток с каждого плунжера идет на «свою» головку. После дробления фазы они соединяются в выходном коллекторе.

Манометр оборудован дросселирующим устройством. Это уменьшает колебания стрелки прибора.

Принцип действия

Принцип работы гомогенизатора следующий. Когда плунжер работает на всасывание (на рисунке – движется влево), молоко поступает в цилиндр 1 через клапан 3. Затем плунжер работает на нагнетание (перемещается вправо) и проталкивает продукт в камеру через клапан 4. После этого жидкость по каналу попадает из камеры в гомогенизирующую головку 5.

Когда клапан находится в нерабочем положении, пружина 8 плотно прижимает его к седлу. Поступающее под давлением молоко приподнимает клапан так, что между ним и седлом образуется небольшая щель. Проходя через нее, жировые шарики измельчаются, продукт гомогенизируется, после чего уходит в выпускной патрубок.

Давление, создаваемое плунжерным насосом, очень большое. Поэтому засорение канала в седле может привести к разрушению деталей. Чтобы избежать поломки, ставится предохранительный клапан 9.

Регулируют агрегат винтом 11. Одной из основных характеристик гомогенизации является давление. При затягивании винта, пружина сильнее прижимает клапан к седлу. Из-за этого уменьшается размер щели, так как возрастает гидравлическое сопротивление. Настройку аппарата проводят по показаниям манометра 10.

Согласно инструкции к гомогенизатору, температура молока должна быть в пределах от 50 до 65 град С. Если она окажется ниже этого диапазона, ускорится процесс отстаивания жировых комочков. Если выше – начнут осаждаться сывороточные белки.

Повышение кислотности продукта отрицательно влияет на эффективность процесса, так как в этом случае стабильность белков снижается. Образуются агломераты, дробление жировых комочков затрудняется.

В момент прохождения жидкости через клапанную щель, из-за резкого сужения поперечного сечения канала, наблюдается эффект дросселирования. Скорость потока многократно увеличивается, а давление падает из-за того, что потенциальная энергия преобразуется в кинетическую.

Двухступенчатая гомогенизация

После прохождения молока через головку, какая-то часть раздробленных частиц опять слипается в более крупные конгломераты. Эффективность процесса падает. Для борьбы с этим явлением, используют двухступенчатую гомогенизацию. Устройство показано на рис. 3. Принципиальное отличие от одноступенчатой заключается в наличии двух пар рабочих органов, первой ступени 4 и второй – 12. У каждой есть своя прижимная пружина с регулирующим вентилем 6.

Вторая ступень, вспомогательная, еще более повышает степень дробления фазы. Она предназначена для создания управляемого и постоянного противодавления в головке первой ступени, которая является основной. Это оптимизирует условия процесса. А также для разрушения относительно неустойчивых образований. Давление в ней устанавливается меньшее, чем в первой.

Одноступенчатая гомогенизация предназначена для продуктов с низкой жирностью или высокой вязкостью. Двухступенчатая – при высоком содержании жира либо сухих веществ и малой вязкости. А также в тех случаях, когда надо обеспечить максимально возможное дробление фазы.

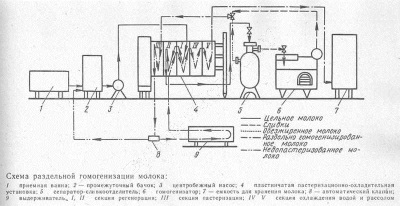

Раздельная технология

В молочной промышленности гомогенизация может быть полной или раздельной. В первом случае все имеющееся сырье пропускают через агрегат. Во втором, его сначала сепарируют. Полученные сливки 16-20% жирности гомогенизируют, после чего смешивают с обратом. И отправляют на следующий этап переработки. Этот способ дает значительную экономию энергии.

Механизм процесса диспергирования фазы в аппарате клапанного типа

По Н. В. Барановскому, на основании изучения гидравлических факторов, влияющих на дробление жировых комочков при гомогенизации молока на аппарате клапанного типа, предложена следующая схема процесса (рис. 4).

В точке перехода потока из канала седла в щель, между седлом и клапаном резко снижается площадь сечения потока. А значит, согласно одному из основных законов гидравлики, также быстро возрастает скорость его движения U. Если более конкретно, то U0 на подходе составляет несколько метров в секунду. А U1 на входе в щель – на 2 порядка выше, несколько сотен м/с.

Жировая капля не переходит из зоны малых в зону больших скоростей одномоментно «вся сразу». В поток, двигающийся в щели с огромной скоростью, входит сначала передняя часть шарика. Под действием быстро текущей жидкости, она вытягивается (задняя часть – все еще движется медленно) и отрывается. Оставшийся комок продолжает неторопливо (разумеется, понятие «неторопливо» в данном случае относительное, так как весь цикл прохождения капли сквозь щель занимает 50 микросекунд) продвигаться к границе раздела скоростей, и часть, теперь оказавшаяся передней, вытягивается так же, как и предыдущая, и тоже отрывается. Таким образом, вся жировая капля постепенно разрывается на кусочки, проходя через пограничное сечение. Это происходит при достаточно большой разности скоростей U0 и U1.

Если указанная разность окажется меньше определенного порога, то, перед отрывом частиц, имеет место промежуточный этап – капля сначала растягивается в шнур. Если разность будет еще меньше, то жировой комочек пройдет через границу раздела скоростей без разрушения. Но воздействие большой скорости потока все равно приведет его в неустойчивое состояние, вследствие образования внутренних деформаций. Поэтому, из-за сил поверхностного натяжения и механических ударов струй потока, шарик все равно распадется на более мелкие фракции.

Гомогенизатор для масла

Для получения однородной консистенции сливочного масла или плавленых сыров, используют гомогенизатор пластификатор. В процессе обработки, водная фаза диспергируется и равномерно распределяется по всему объему. В итоге, продукт дольше хранится, его вкусовые качества улучшаются. Кроме того, сокращаются затраты времени на размораживание, при упаковке снижаются потери воды.

Устройство аппарата можно рассмотреть на примере одной из наиболее популярных моделей М6-ОГА (рис. 5). Он состоит из корпуса и станины (рис. 6), приемного бункера, под которым расположены подающие шнеки, и ротора с 12-ю, 16-ю или 24-мя лопастями. В качестве привода используется электродвигатель. Частота вращения шнеков регулируется вариатором. Угловая скорость ротора – постоянна.

Работа гомогенизатора выглядит следующим образом. Сливочное масло большими кусками кладется в бункер. Шнеки вращаются в разных направлениях, если смотреть сверху – один навстречу другому. С их помощью масло продавливается через ротор, после чего, через насадку прямоугольного сечения, выходит в приемный бункер (на рисунке не показан). Чтобы масло не налипало на рабочие органы, их смазывают горячим раствором.Роторно-пульсационный аппарат

Молоко подается через осевой патрубок на крышке и попадает на крыльчатку. Эта деталь производит первичное дробление фазы и придает рабочей смеси ускорение. Последняя затем проходит сквозь перфорацию подвижного цилиндра, снова частично диспергируется, под действием срезающих и истирающих нагрузок, и оказывается в гомогенизирующей полости между ротором и статором.

Здесь, кроме ударных, на жировые шарики действуют еще и другие силы.

В турбулентном потоке, движущемся с большой скоростью (именно такой наблюдается в рабочей зоне РПА), возникают микровихревые течения. Если небольшой сферический водоворот сталкивается с каплей жира, он ее разрушает. Также имеет место гидроакустическое воздействие. Интенсивная кавитация, приводящая к схлопыванию пузырьков воздуха, порождает ударные волны, против которых комочки фазы тоже не могут устоять.

Максимальное воздействие аппарата на частицы достигается в тот момент, когда между ротором и статором возникают резонансные колебания. Чтобы обеспечить данный эффект, надо рассчитать диаметр подвижного цилиндра, скорость его вращения, а также зазор между ним и статором.

После рабочей зоны молоко проходит сквозь отверстия статора и, уже гомогенизированное, выводится через тангенциальный выпускной патрубок, направленный обычно вверх, чтобы проще было подключать трубопроводы для повторной загрузки бункера в рециркуляционной системе.

РПА бывают одно- или трехфазные. Все детали, вступающие в контакт с продуктами питания, сделаны из пищевой нержавеющей стали AISI 304, AISI 316 или их отечественных аналогов. Поскольку диспергированная жидкость выходит из аппарата под давлением, то гомогенизатор РПА одновременно работает как центробежный насос.

Ультразвуковые гомогенизаторы

Устройство (на примере BANDELIN). УЗ гомогенизатор состоит из (на рис. 15 – сверху вниз) ВЧ-генератора, УЗ-преобразователя, «рогов» и зондов (волноводов). ВЧ-генератор включают в бытовую сеть с током частотой 50 или 60 Гц. Он усиливает этот параметр до 20 кГц. УЗ-преобразователь, оборудованный осциллирующей схемой с измерительным пьезоэлектрическим элементом, трансформирует вырабатываемую генератором энергию тока в колебания УЗ волн той же частоты. Генерируемая амплитуда остается постоянной. Ультразвуковая – увеличивается, за счет использования «рогов» специальной формы. В них вставляются зонды, передающие колебания в сосуд с жидкостью. В зависимости от объема рабочей среды, они могут быть плоскими, в виде конусов или «микро», диаметром от 2 до 25 мм.

Отечественная промышленность также выпускает УЗ гомогенизаторы. Из последних моделей можно отметить разработку 2015 года И100-6/840 (рис. 16). Аппарат имеет цифровое управление, импульсный режим, контроль амплитуды и набор зондов.

Принцип действия. Когда УЗ волны проходят через жидкость, они попеременно, 20 000 раз в секунду, создают в ней, то высокое, то низкое давление. Последнее практически равно внутреннему давлению паров жидкости, в результате чего в ней появляются пузырьки, наполненные паром, жидкость закипает. Когда пустоты схлопываются, возникает перепад давлений, образовываются быстротекущие турбулентные микропотоки, разрушающие жировые капли.

Некоторые специалисты считают, что, при УЗ воздействии, комочки диспергируют не от кавитации, а из-за того, что волна, проходя через жировую каплю в разных точках, вызывает различные по величине и направлению ускорения. В результате возникают разнонаправленные силы, старающиеся разорвать шарик.

Гомогенизация – важный этап процесса переработки молока и других продуктов. С ее помощью улучшается структура и увеличивается срок хранения, а вкусовые качества становятся более насыщенными.

Гомогенизация молока

Зачем нужна гомогенизация?

При хранении налитого в молочные бидоны продукта, жир всплывает на поверхность за счет того, что он легче плазмы (обрата). Сырье отстаивается. Крупный комочек жира, поднимаясь в верхние слои, сталкивается с ему подобными. Под влиянием иммуноглобулинов, происходит агглютинация (склеивание отдельных элементов и выпадение их в осадок из однородной смеси). В результате, меняется консистенция и снижается качество, что не желательно. Если жировые шарики разбить на мелкие части, они не будут слипаться в пленку на поверхности.

Скорость всплытия жирового шарика зависит от его размеров – чем больше, тем быстрее. По формуле Стокса, она прямо пропорциональна квадрату радиуса комочка. Величина шариков жира лежит в пределах от 0,5 до 18 мкм. После гомогенизации, она уменьшается приблизительно в 10 раз (средний размер на выходе – 0,85 мкм). Это значит, что всплывать они будут в 100 раз медленнее. К тому же, у небольших комочков, размером меньше 1 мкм, силы взаимного отталкивания больше, чем притяжения.

Насос-гомогенизатор РПГ-11

Насос-гомогенизатор НГД-15,0

Насос-гомогенизатор РПГ-5,5

Насос-гомогенизатор РПГ-3,0

Насос-гомогенизатор РПГ-2,2

Насос-гомогенизатор НГД-11,0

Гомогенизатор плунжерный ГМ-1,0/20 НД

Насос-гомогенизатор НГД-5,5

Во время дробления жира, вещество его оболочки перераспределяется. Часть фосфатидов переходит в плазму, а на внешний покров мелких шариков идут плазменные белки. Благодаря перечисленным факторам, в молоке стабилизируется жировая эмульсия. При высокой степени дисперсности, процесс отстаивания не наблюдается, жир не всплывает, фляги для молока наполняются более качественным продуктом. Сливки, творог, масло и прочее, сделанные из гомогенизированного (однородного) сырья, имеют лучшие органолептические показатели и консистенцию, питательные вещества быстрее и полнее усваиваются организмом.

Гомогенизация способствует тому, чтобы:

Механизм гомогенизации

Гомогенизацию рекомендуется делать после того, как молоко прошло через ванну длительной пастеризации.

Для этого применяются разные виды устройств. Самые распространенные – агрегаты клапанного типа. По своей сути они являются плунжерными насосами высокого давления. Жидкость пропускается сквозь очень маленькие отверстия. При этом резко увеличивается скорость потока. Жировые шарики дробятся, образовавшиеся мелкие комочки сразу покрываются белковой оболочкой.

В клапанном механизме, у пропускной щели, есть зона скачкообразного изменения поперечного сечения потока. Согласно законам гидротехники, которым подчиняется любое устройство пищевой промышленности, от доильного оборудования и молочных насосов, до анализаторов соматических клеток и молочных такси, в трубопроводе переменного диаметра через любое поперечное сечение в единицу времени пройдет один и тот же объем жидкости. То есть, произведение скорости потока на площадь поперечного сечения есть величина постоянная. Это значит, что, чем меньше радиус трубы, тем выше скорость. Резкое изменение площади поперечного сечения требует такого же изменения скорости.

Таким образом, в указанной зоне наблюдается скачкообразный переход от малых скоростей к большим. Попадающий сюда шарик жира деформируется. Его передняя часть подходит к гомогенизирующей щели, вливается в идущий с большой скоростью поток и вытягивается в тонкую нить, после чего дробится на крошечные капли. Затем так же проходит через щель, вытягивается и дробится все содержимое данного жирового комочка, после чего к отверстию подходит следующий шарик. Разумеется, в реальности шарики не «выстраиваются в очередь» перед отверстием, уже хотя бы потому, что в 1 мл молока их содержится от 2 до 4 млрд штук. Но схематически все выглядит именно так.

Факторы, влияющие на интенсивность гомогенизации

Эффективность гомогенизации, или степень раздробленности жировых комочков, зависит, в первую очередь, от скорости потока жидкости перед пропускной щелью.

Скорость определяется давлением, которое нагнетает плунжер. Чем оно выше, тем больше степень дисперсности жира. А значит, меньше средний диаметр шариков.

Если обеспечить давление на уровне 15 МПа, что вполне соизмеримо с показателями пищевых центробежных насосов, то диаметр будет равен в среднем 1,43 мкм, что соответствует эффективности гомогенизации 74%. После достижения 20 МПа, средняя величина комочков составит 0,97 мкм. Эффективность при этом возрастет до 80%. Для повышения давления гомогенизатор оборудуется двумя либо тремя клапанами. Такие модели называются двух- или трехступенчатыми. Обратной стороной медали в данном случае окажется повышенный расход электроэнергии. Поэтому оптимальным считается диапазон от 10 до 20 МПа. Чем жирнее продукт, согласно показаниям анализатора молока, тем ниже давление.

Сегодня используются, в основном, два вида гомогенизаторов: одно- и двухступенчатые. В первом случае есть вероятность, что мелкие шарики жира будут склеиваться в крупные образования. Во втором – эти образования разрушаются, а жирные комочки диспергируют до более высокой степени.

Еще одним фактором, влияющим на интенсивность гомогенизации, является температура. Здесь наблюдается прямая зависимость – чем теплее сырье в молочных бидонах, тем более жидким становится жир, тем ниже вязкость продукта. Кроме того, уменьшается интенсивность процесса отстаивания жира. Если данный параметр опускается ниже 50 град С, отстаивание усиливается и качество продукта ухудшается. При слишком большой температуре возможно осаждение сывороточных белков. Поэтому желательно, чтобы значение было в пределах 60 – 65 град С.

Помимо перечисленных условий, на эффективность гомогенизации влияют свойства продукта и его состав: содержание сухих веществ и жира, кислотность, плотность, вязкость. Чем больше сухих веществ и жира, тем с меньшей силой плунжер должен воздействовать на сырье. Если анализатор качества молока показывает увеличение кислотности, то снижается стабильность белков. Появляются агломераты, из-за которых дробление шариков затрудняется. Также интенсивность гомогенизации уменьшается при повышении плотности и вязкости сырья.

Раздельная гомогенизация

Во время проведения гомогенизации, физико-химические характеристики белков, а также некоторых других компонентов продуктов переработки молока, изменяются. Это влияет на технологические свойства пищевой массы, которую перекачивают молочные насосы. В результате выход сырной и творожной продукции растет, консистенция улучшается, норма расхода исходного сырья и степень усушки сыра снижается.

В некоторых случаях, при изготовлении сыров и молочных напитков, возникает необходимость проведения раздельной гомогенизации. Этот способ применяется для того, чтобы на выходе получить однородное молоко с высокой стабильностью белков и дисперсной жировой фазы, а также с заданным содержанием жира. От полной раздельная гомогенизация отличается тем, что в данном случае механическое воздействие прилагается только к эмульсии с высокой концентрацией жира, то есть, к сливкам с определенным процентом жирности.

Процесс раздельной гомогенизации выглядит следующим образом. Прошедшее через фильтр для молока сырье сепарируют, получая на выходе сливки и обрат. После этого сливки пропускают через гомогенизатор. Готовую однородную массу снова смешивают с обезжиренным сырьем, доводят до заданного процента жирности (нормализуют), отправляют в ванну пастеризации молока и затем охлаждают. При одноступенчатой гомогенизации массовая доля жира в сливках должна быть не больше 16%. При двухступенчатой – до 25%.

Раздельную гомогенизацию используют, чтобы повысить производительность данного процесса. А также с целью уменьшить степень механического воздействия на белки при изготовлении кисломолочных продуктов, питьевого молока и сыров. Если в сливках, отправленных на раздельную гомогенизацию, содержание жира не превышает 12%, то полученное однородное молоко по органолептическим и физико-химическим параметрам не будет отличаться от молока, прошедшего «обычную» гомогенизацию. Если же содержание жира в сливках оказалось более высоким, то в разлитом по молочным бидонам конечном продукте жир будет отстаиваться быстрее.

Многоступенчатая гомогенизация

Гомогенизацию сырья надо делать после того, как оно прошло через ванны длительной пастеризации. Это связано с тем, что данный процесс снижает устойчивость молочной эмульсии к воздействию высоких температур.

Чтобы жировая фракция продукта, подвергаемого гомогенизации, оказалась в итоге стабильной, надо, чтобы в сырьевой массе было достаточно белка. Только в этом случае мелкие шарики жира быстро получат новые оболочки. Необходимым условием для их образования является «правильное» объемное соотношение СОМО и жира – более, чем шесть десятых.

При изготовлении мороженного, часто применяются смеси, в которых содержание СОМО повышено. В таких случаях используется ступенчатая гомогенизация. Суть ее в том, что сырьевую массу делают однородной в два этапа – сначала при высоком, а потом при низком давлении. В результате конечный продукт получается с более мелкими частицами, а его органолептические характеристики – намного лучше.

При ступенчатой гомогенизации важно поддерживать оптимальную температуру. Если прибор показывает меньше, чем 55 град С, то смесь на выходе, перелитая в термоизолированные емкости, не будет однородной. Нормальным значением считается 70 град С и выше.

Устройство гомогенизатора

Для гомогенизации продукта, перед тем, как отправить его в ванны пастеризации молока, применяются различные аппараты. Самые популярные – клапанного типа. Конструктивно они являются плунжерными насосами с несколькими головками, работающими под высоким давлением.

Агрегат приводится в действие от электромотора через клиноременную передачу. Кривошипно-шатунный механизм, расположенный в масляной ванне, преобразовывает вращательное движение вала в возвратно-поступательное – плунжера. Последний двигается в рабочей камере, всасывая и нагнетая жидкость. Давление, необходимое для гомогенизации сырья, создается за счет наличия манжетных уплотнителей. Смазка деталей КШМ осуществляется в процессе разбрызгивания масла из-за движений коленвала. Охлаждение масла внутренней полости происходит за счет теплообмена с атмосферным воздухом через корпус. Плунжерный блок крепится к корпусу шпильками. Для охлаждения плунжеров используется вода из водопровода.

После фильтров тонкой очистки молока, сырье может подаваться на гомогенизаторы с принудительной системой смазки. В них на дне корпуса есть змеевик с проточной водой для отбора тепла от узлов и деталей, более других нагревающихся из-за трения поверхностей. Для контроля подачи воды, такие устройства обязаны иметь специальное реле.

Плунжерный блок состоит из: корпуса, манжетных уплотнителей, верхней, нижней и передней крышек, нагнетательных и всасывающих клапанов, втулок, прокладок, седел, штуцера, фланца, пружин и фильтра для молока. На торцевой плоскости есть головка для двухступенчатой гомогенизации. Сырье движется под высоким давлением между клапанами и седлами клапанов.

Давление гомогенизации контролируется механическим манометром. Он крепится на верхней части плунжерного блока. Чтобы снизить колебания стрелки, в приборе предусмотрена дросселирующая система. Напротив гомогенизирующих головок располагаются предохранительные клапаны. Они необходимы для того, чтобы исключить резкие скачки давления до недопустимых пределов. Для настройки на срабатывание во время превышения номинального давления служат прижимные винты.

Станины гомогенизаторов делаются литыми или сварными. Во втором случае используются швеллеры и листовая сталь. КШМ смонтирован в верхней части. Плита с электромотором – внутри, на кронштейнах с шарнирными креплениями. Ее поддерживают винты регулировки клиновидных ремней. Бока станины закрываются съемной крышкой, а для установки ее в горизонтальное положение есть четыре винтовые опоры.

Прошедший через молочные фильтры продукт пищевым центробежным насосом подается в плунжерные блоки через всасывающие каналы. После этого жидкость проходит через нагнетательные клапаны под высоким давлением к гомогенизирующим головкам. Там сырье с большой скоростью продавливается между поверхностями седел и гомогенизирующих клапанов, в результате чего становится более однородным. После этого его отправляют на переработку или в термоизолированные емкости на хранение.

Электрогидравлические и ультразвуковые гомогенизаторы

Для гомогенизации молока, прошедшего через молочные фильтры, применяются не только клапанные агрегаты. Могут использоваться гомогенизаторы ротационные или центробежные струйные, электрогидравлические устройства, динамические кавитационные и суперкавитационные смесители-эмульсоры, гидродинамические ультразвуковые аппараты, быстроходные механические мешалки. Но эффективность диспергации продукта, без серьезных нарушений его характеристик, у этих механизмов намного ниже.

В клапанном аппарате молоко, перед тем, как попасть в ванну длительной пастеризации, проходит через канал со скоростью 200 м/с. Число жировых шариков возрастает в 200-500 раз. Суммарная площадь их поверхности увеличивается в 6 – 10 раз. Это превосходные показатели, благодаря чему практически все производства оборудованы именно такими устройствами. С другой стороны, клапанный гомогенизатор является слишком металло- и энергоемким оборудованием. У крупных агрегатов расход электроэнергии доходит до 140 кВт/час. А масса – до 4 тонн. Именно поэтому существуют механизмы другого типа. Так, например, конструкция центробежных молочных гомогенизаторов более простая, чем клапанных. Они менее металлоемкие и содержат меньше быстроизнашивающихся деталей. Но добиться с их помощью высокой степени диспергации сырья пока не удается.

Принцип электрогидравлической гомогенизации молока заключается в следующем. В жидкости создаются сверхвысокие импульсные давления. В результате образовываются ударные волны. Возникающий эффект электрогидравлического удара дает хорошие результаты – шарики жира дробятся с уменьшением в 7 – 8 раз. Кратковременное воздействие на свойства продукта не влияет. Но, при очень длительном, изменяется вкус.

Приведенный способ достаточно эффективен. Эмульгирование полученной однородной жидкости, разлитой по емкостям из нержавеющей стали, доходит до 95%. Степень дисперсности высокая (0,1-0,5 мкм), при длительном хранении эмульсия оказывается устойчивой. Энегро- и металлоемкость УЗ-гомогенизатора в 5-7 раз ниже, чем клапанного, той же производительности. Тем не менее, изучение влияния данного агрегата на свойства молока продолжаются, так как процесс до конца еще не исследован. Пока известно только то, что продукт после УЗ-обработки может получить привкус топленого молока. Считается, что это происходит после взаимодействия с жиром выделяющегося атомарного кислорода. Кроме того, вязкость жидкости значительно уменьшается. Это свидетельствует о деструкции белковых молекул.

Не смотря на существование различных типов гомогенизаторов, именно клапанные, не смотря на некоторые недостатки, обеспечивают достаточную диспергацию молока без изменения его свойств, и потому применяются в промышленности почти повсеместно.